Verschleiß in Kreiselpumpen

Zentrifugalpumpen werden manchmal in Umgebungen eingesetzt, in denen das gepumpte Produkt Schwebstoffe enthält. Während einige Pumpen speziell für die Handhabung von Feststoffen oder Schlammanwendungen entwickelt wurden, sind normale Kreiselpumpen enthalten keine Funktionen, um Leistungseinbußen durch den Einfluss von Feststoffen zu verhindern.

Es gibt einige wichtige Anzeichen dafür, dass eine herkömmliche Kreiselpumpe unter erosivem und abrasivem Verschleiß leidet. Hier sind Bewertungs- und Minderungsstrategien, die in Betracht gezogen und angewendet werden müssen, wenn dies auftritt.

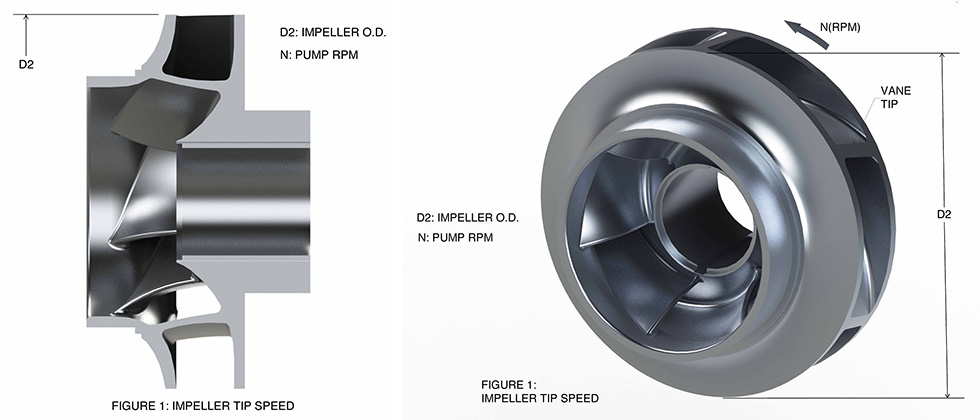

Partikel sind ein Problem in einer Zentrifugalpumpe aufgrund der Art und Weise, wie die Maschine der Flüssigkeit Geschwindigkeit verleiht, wenn sie die Laufradkanäle hinaufströmt. Im Allgemeinen gilt: Je höher die Geschwindigkeit an der Spitze des Laufrads, desto mehr Energie wird auf jedes Partikel übertragen, das in der Flüssigkeit suspendiert ist. Diese Energie kann dann alles, was sie trifft, beschädigen.

Bild 1. Die Partikelgeschwindigkeit ist direkt mit der Spitzengeschwindigkeit des Laufrads verbunden. (Bilder mit freundlicher Genehmigung von Hydro, Inc.)

Bild 1. Die Partikelgeschwindigkeit ist direkt mit der Spitzengeschwindigkeit des Laufrads verbunden. (Bilder mit freundlicher Genehmigung von Hydro, Inc.)Allgemein wird der Materialverlust durch Erosion durch die Geschwindigkeit des Teilchens in Würfel geschnitten (Gleichung 1) bestimmt.

Gleichung 1:

Erosion = XC3

C ist die Geschwindigkeit des Teilchens

X ist ein auf der Flüssigkeit basierender Koeffizient

gepumpt wird

Die Geschwindigkeit des Partikels steht in direktem Zusammenhang mit der Umfangsgeschwindigkeit des Laufrads (Bild 1). Das Absenken der Umfangsgeschwindigkeit einer Maschine hat einen erheblichen Einfluss auf die Partikelgeschwindigkeit und damit auf die Erosionsenergie.

Spitzengeschwindigkeit = πD2n/60

Dies wirkt sich insbesondere auf Partikel aus, die das Laufrad beim Aufprall mit hoher Geschwindigkeit auf die Pumpenspirallippen verlassen und erosive Schäden verursachen.

Wenn ein energiereiches Teilchen vom Laufrad auf die Lippe des Spiralgehäuses gelangt, tritt ein ganz besonderes Schadensmuster auf. Der Schaden konzentriert sich im Allgemeinen auf den Schnittpunkt der Gehäusespiralenlippe und der Seitenwand des Gehäuses. Partikel, die auf die Mitte der Spirallippe auftreffen, werden in die mittlere Stromlinienströmung mitgerissen, und die Zeit, in der sie mit der Lippe in Kontakt sind, ist begrenzt (Bild 2).

Bild 2. Darstellung des Verschleißes an der Spirallippe

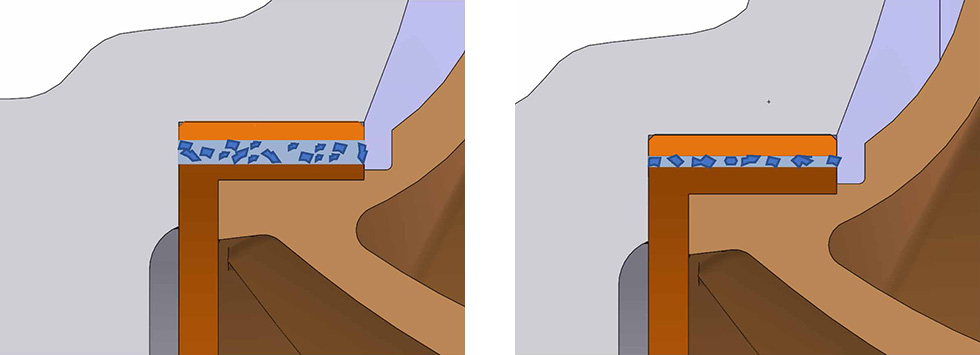

Die Partikel, die nahe der Seitenwand auf die Volutenlippe auftreffen, werden durch die doppelte Grenzschicht beeinflusst, die zwischen der Lippe und der Seitenwand existiert. Diese Partikel werden nicht schnell in die mittlere Stromlinienströmung geleitet und beginnen sich zu drehen (Bild 3).

Bild 3. Darstellung der Partikelbewegung zur Veranschaulichung der Strömung in Wandnähe und in der Mitte des Stroms

Andere Bereiche sind ebenfalls verschleißanfällig und stehen im Allgemeinen im Zusammenhang mit dem feinen Spiel des Verschleißringrings. Es gibt zwei Arten von abrasivem/erosivem Verschleiß, die das Spaltmaß des Verschleißrings vergrößern und die Pumpenleistung verschlechtern.

Bild 4 (links). Durch den Differenzdruck angetriebene Partikel passieren den Verschleißringspalt, und ihre Form und Richtung prallen auf die Verschleißringoberflächen, wodurch der Spalt vergrößert wird. Bild 5 (rechts). Wenn die Verschleißringspalte kleiner sind als die maximale Partikelgröße, wird Material aus dem Spalt entfernt.

Bild 4 (links). Durch den Differenzdruck angetriebene Partikel passieren den Verschleißringspalt, und ihre Form und Richtung prallen auf die Verschleißringoberflächen, wodurch der Spalt vergrößert wird. Bild 5 (rechts). Wenn die Verschleißringspalte kleiner sind als die maximale Partikelgröße, wird Material aus dem Spalt entfernt.Verschleißringe spielen auch eine bedeutende Rolle bei einer anderen häufigen Verschleißform, die in den Seitenwänden des Spiralgehäuses auftritt. Eine der Hauptfunktionen von Verschleißringen besteht darin, einen einschränkenden Ringraum zwischen verschiedenen Druckbereichen innerhalb einer Kreiselpumpe bereitzustellen. Aufgrund dieser Funktion arbeitet eine Seite des Verschleißrings mit höherem Druck als die andere. Der Differenzdruck über dem Ringraum treibt das Fluid über den Spalt des Verschleißrings.

Dieser Effekt hat versteifende Eigenschaften, die die Rotordynamik der Maschine verbessern. In einer erosiven Umgebung kann dies ein bestimmtes Abnutzungsmuster von Schäden verursachen. Wenn die Flüssigkeit, die den Ringraum des Verschleißrings verlässt, in den Niederdruckdurchgang strömt, der Teilchen mit höherer Energie trägt, treffen die Teilchen mit ihr auf die Seitenwand des Gehäuses und schneiden in die Druckgrenze. Dies ist als Taylor-Wirbelschaden bekannt.

Taktiken zur Verschleißbegrenzung

Die Begrenzung der Spitzengeschwindigkeiten bei Leitungen, bei denen Partikel in der gepumpten Flüssigkeit vorhanden sein können, begrenzt Schäden. Wenn die Spitzengeschwindigkeit nicht begrenzt werden kann, wählen Sie eine Maschine mit einem großen Spitzenspiel zwischen dem Außendurchmesser des Laufrads und der Spirallippe. Dies gibt Zeit/Entfernung/Geschwindigkeit die Möglichkeit, auf alle Partikel einzuwirken, wodurch ihre Geschwindigkeit verringert wird, bevor sie auf das Gehäuse auftreffen.

Modifizieren Sie die Volutenlippen. Indem die Volutenlippen hufeisenförmig profiliert werden, ist es möglich, den am Schnittpunkt zwischen der Lippe und der Seitenwand des Gehäuses sichtbaren Verschleiß zu begrenzen. Der große, glatte Radius an der Lippe bedeutet, dass die Folge der doppelten Grenzschicht, die die Partikel hält und bewirkt, dass sie sich aufgrund der vorbeiströmenden Strömung drehen, minimiert wird, da die Partikel durch die Geometrie des Radius und in den mittleren Strömungsstrom gezwungen werden können nicht in Eckkreuzungen eingeklemmt werden (Bild 6).

Bild 6. Volutenlippenmodifikation zur Linderung von Schäden

Beschichtungen können bei der Bekämpfung von abrasivem Verschleiß hilfreich sein, aber es erfordert ein geschicktes Auge, um sicherzustellen, dass die richtige Art von Beschichtung in den richtigen Bereichen aufgetragen wird, basierend auf einer Bewertung der beobachteten Schäden. Eine Beschichtung mit hoher Haftfestigkeit und hoher Härte kann in Verbindung mit den anderen in diesem Artikel erwähnten Techniken zur Schadensbegrenzung erfolgreich sein.

Partikel in Flüssigkeiten von Kreiselpumpen können Schäden und Leistungseinbußen verursachen. Einige Schäden sind immer noch unvermeidlich, aber die Verwendung von Geometrieänderungen in Kombination mit Hartbeschichtungen erhöht die Lebensdauer und Zuverlässigkeit der Pumpe.