Nachrüstung einer Spaltrohrmotorpumpe für Reaktorwasserreinigungspumpen

In Siedewasserreaktoren (SWRs) gibt es Reaktorwasserreinigungssysteme (RWCU), die dafür ausgelegt sind, die Wasserqualität eines Reaktors durch Filtration und Ionenaustausch aufrechtzuerhalten. Die Wasserqualität ist wichtig, um Korrosion zu minimieren und eine Verschmutzung der Wärmetauscher innerhalb des Reaktors zu verhindern. Dieses System verwendet Pumpen, um einen Teil des Reaktorarbeitsfluids, typischerweise etwa 1 Prozent der Speisewasserdurchflussrate, durch das Filtrationssystem zu zirkulieren.1

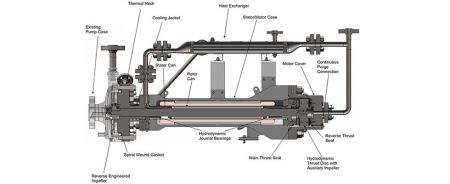

BILD 1: Typische Konstruktion und Merkmale einer Spaltrohrmotorpumpe (Bilder mit freundlicher Genehmigung von Hayward Tyler)

Typischerweise wurden SWRs mit gekoppelten Endsaugpumpen konstruiert und gebaut, die eine mechanische Dichtung zwischen der Pumpenwelle und dem Pumpengehäuse verwenden. Je nach Reaktordesign arbeiten diese Pumpen entweder vor oder nach Wärmetauschern, wobei die Temperaturen des gepumpten Fluids von Umgebungstemperatur bis 575 F reichen. Sie entwickeln typischerweise 500 bis 575 Fuß Förderhöhe bei 160 bis 500 Gallonen pro Minute (gpm) und sind ausgelegt für 1.400 bis 1.420 Pfund pro Quadratzoll (psi).

Problem

Der hohe Druck und manchmal die hohe Temperatur dieser Anwendung erschweren herkömmlichen Gleitringdichtungen eine angemessene Lebensdauer. Diese Fallstudie konzentriert sich auf ein Kernkraftwerk, das etwa alle drei Monate in seinen SWRs mechanische Dichtungsausfälle hatte. Zusätzlich zu Dichtungsausfällen hatten diese Pumpen von Zeit zu Zeit auch Axiallagerausfälle. Die Anlage verwendet zwei RWCU-Pumpen pro Reaktor.

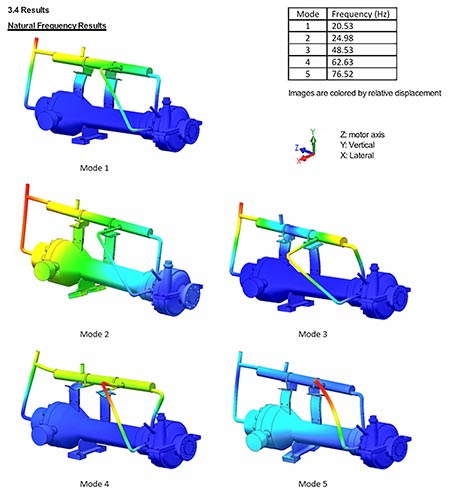

BILD 2: Komplette Spaltrohrmotorpumpen-Nachrüstbaugruppe mit kundenspezifischer Zustandsüberwachung

Die Pumpen sind für 1.410 psi bei 150 F ausgelegt und entwickeln jeweils 500 Fuß Förderhöhe bei 180 gpm. Das durch dieses System gepumpte Wasser ist radioaktiv, was bedeutet, dass der Ausfall von Dichtungen und Drucklagern eine Wartung erfordert, die die Arbeiter hohen Strahlendosen aussetzt. Neben der Strahlenbelastung und den hohen Kosten im Zusammenhang mit Ausfällen führt der Ausfall einer der beiden Pumpen zu einer Verschlechterung der Wasserqualität, die ein Niveau erreichen kann, das eine Abschaltung des Reaktors innerhalb von Tagen erforderlich macht.

Lösung

Das Werk erfuhr, dass an anderen Standorten, die seit mehr als sechs Jahren störungs- und wartungsfrei in Betrieb waren, erfolgreich Nachrüstungen von dichtungslosen Pumpen durchgeführt wurden. Nach Überprüfung der Kapitalkosten gegen die Auswirkungen von Leckagen, sowohl finanziell, aber vor allem aufgrund der erhöhten Sicherheit, entschied sich das Werk für die Implementierung einer Spaltrohrmotor-Nachrüstung der vorhandenen gekoppelten Endsaugpumpen.

Durch die Verwendung eines nachrüstbaren horizontalen Spaltrohrmotors konnten sie die vorhandenen Pumpengehäuse beibehalten und jegliche Änderungen an den Rohrleitungen im Raum vermeiden. Teil des Lieferumfangs bei diesem Projekt waren nachkonstruierte Laufräder, die der ursprünglichen hydraulischen Leistung entsprechen, zusammen mit kundenspezifischen Wärmetauschern für die Nachrüstung des Spaltrohrmotors.

Design

BILD 3: Modalanalyse zur Bestimmung seismischer Belastungen

Die Spaltrohrmotorpumpe verwendet eine gemeinsame Motor-/Pumpenwelle, die vollständig benetzt ist und innerhalb einer Druckgrenze liegt, die für die Auslegungstemperatur und den Auslegungsdruck gemäß American Society of Mechanical Engineers (ASME) Boiler and Pressure Vessel Code Section III ausgelegt ist.

Die Nachrüstung besteht aus fünf Hauptbaugruppen: der thermischen Halsbaugruppe, der Motorgehäuse-/Statorbaugruppe, der Motorabdeckungsbaugruppe, der rotierenden Baugruppe und dem Wärmetauscher. Die thermische Halsbaugruppe trennt die heiße gepumpte Flüssigkeit vom gekühlten Motorhohlraum, wo die Lager und Motorwicklungen bei niedrigeren Temperaturen eine höhere Leistung und Lebensdauer erfahren.

Die Motorgehäuse/Stator-Baugruppe beherbergt die in Harz eingekapselten Motorwicklungen (Harz aus Gründen der Übersichtlichkeit in Bild 1 weggelassen) hinter einem dünnen, korrosionsbeständigen Statorgehäuse, das die Barriere zum flüssigkeitsgefüllten Motorhohlraum darstellt. Es beherbergt auch die Radiallager und den Sitz für das Hauptdrucklager.

Die Motorabdeckungsbaugruppe bietet Platz für das Axiallager und nimmt das Rückwärtsdrucklager auf und bietet einen Anschlusspunkt für die Wärmetauscherrohre.

Die rotierende Baugruppe besteht aus einer Welle mit ihren elektrischen Komponenten (Lamellen, Rotorstäbe, Kurzschlussringe), die durch ein Rotorgehäuse vor dem mit Flüssigkeit gefüllten Hohlraum geschützt sind, sowie plattierten Lagerflächen, einer Druckscheibe und einem nachgebauten Laufrad. Der Wärmetauscher ist ein Rohrbündelwärmetauscher, der Wärme von der Motorflüssigkeit auf einen extern zugeführten Kühlwasserstrom überträgt.

Merkmale

Keine Gleitringdichtung

Dies ist das Hauptmerkmal dieses Designs. Da keine Gleitringdichtung vorhanden ist, wird die Möglichkeit einer Leckage oder eines Ausfalls, der zu einer Leckage führen würde, praktisch eliminiert, wodurch die Sicherheit der Pumpe erhöht wird. Der Spaltrohrmotor bietet eine doppelte Umhüllung, wobei primär das Statorgehäuse und sekundär das Motorgehäuse ist.

Ohne die Möglichkeit eines Lecks wird aufgrund von Pumpenproblemen keine ALARA-Zeit (so gering wie vernünftigerweise erreichbar) im Raum verbracht, um das Reaktorzirkulationswasser zu reinigen. Es macht auch den Austausch von Dichtungsverschleißteilen überflüssig.

Hydrodynamische Lager

Die hydrodynamischen Lager sind produktgeschmiert und benötigen kein externes Flüssigkeitssystem, wodurch der Bedarf an Hilfssystemen reduziert wird. Das Hauptdrucklager ist für den vom Laufrad während des typischen Betriebs erzeugten Axialschub ausgelegt. Die rotierende Druckscheibe erzeugt Fluidfilmkeile gegen stationäre Kippsegmente. Kippsegmente und ihr sphärisches Sitzgehäuse ermöglichen eine Fehlausrichtungskorrektur und einen stabilen dynamischen Rotorbetrieb.

Das Reverse-Axial-Lager ist für außerbetriebliche, anormale Betriebs- und Anlauf-/Abschaltbedingungen ausgelegt. Die rotierende Druckscheibe erzeugt Flüssigkeitsfilmkeile gegen das Stützlager im Motordeckel.

Radiallager sind für das Gewicht des Rotors, die radialen Belastungen des Laufrads und die unausgeglichene magnetische Anziehungskraft des Elektromotors während des Betriebs ausgelegt. Rotierende Zapfenflächen am Rotor erzeugen einen Flüssigkeitsfilm gegen zwei Gleitlager.

Hydrodynamische Lager verschleißen nur beim An- und Abfahren, wenn sich der Flüssigkeitsfilm aufbaut. Dies ermöglicht verlängerte Wartungsintervalle im Vergleich zu Kontaktlagern.

Hilfslaufrad in Schubscheibe

In die Druckscheibe gebohrte radiale Löcher wirken als Hilfslaufrad, um Motorflüssigkeit durch den Wärmetauscher zu zirkulieren, um die Wärmeübertragung auf das Kühlwasser durch den Wärmetauscher zu maximieren.

Kontinuierliche Spülung

Eine kontinuierliche Spülung mit nicht abgestrahltem Wasser ermöglicht ein kontinuierliches Spülen des Motorhohlraums, das schließlich durch den Ringraum zwischen dem Rotor und dem thermischen Hals in das Prozessfluid fließt. Dies ermöglicht eine Reduzierung der Strahlungswerte innerhalb des Motors, was zu einer geringeren Dosis führt, die von den Arbeitern während der Wartung aufgenommen wird.

Konstruktion aus Edelstahl

Alle benetzten Oberflächen sind aus Edelstahl, wodurch Korrosion innerhalb der Nachrüstung verhindert wird

und Kontamination innerhalb des Reaktors und des RWCU-Systems.

Maßgefertigtes Design

Diese Nachrüstung wurde mit einem kundenspezifischen Sensorpaket geliefert, das Statorwicklungs-RTDs, Lagerhohlraum-Thermoelemente, Stromwandler, Beschleunigungsmesser für Schwingungsmessungen und ein Panel mit Zustandsüberwachungssoftware und Datenspeicher umfasst.

Die Druckbegrenzung wurde kundenspezifisch gemäß ASME Boiler and Pressure Vessel Code Section III für das Codejahr der Konstruktion der Anlage, den erforderlichen Konstruktionsdruck/die erforderliche Temperatur und die erforderlichen Kriterien für die seismische Belastung der Anlage entworfen. Eine Modalanalyse für die Nachrüstung ist in Bild 3 dargestellt.

Da die ursprünglichen hydraulischen Belastungen nicht bekannt waren, mussten diese mithilfe von numerischer Strömungssimulation modelliert werden. Kundenspezifische Lager wurden für die radiale und axiale Belastungsausgabe aus der rechnergestützten Fluiddynamik in Verbindung mit dem bestehenden hydraulischen Design entwickelt. Die Konstruktion stellt sicher, dass die Lager bei den Betriebstemperaturen und Belastungen im hydrodynamischen Bereich arbeiten und eine rotodynamische Stabilität vorhanden ist.

Die Spaltrohrmotor-Nachrüstung wurde kundenspezifisch entwickelt, um in das vorhandene Pumpengehäuse zu passen und es zu verwenden. Das vorhandene Laufrad wurde mit einer Kombination aus Techniken wie 3D-Scannen und manueller Messung nachkonstruiert, um sicherzustellen, dass die Schaufelwege korrekt waren.

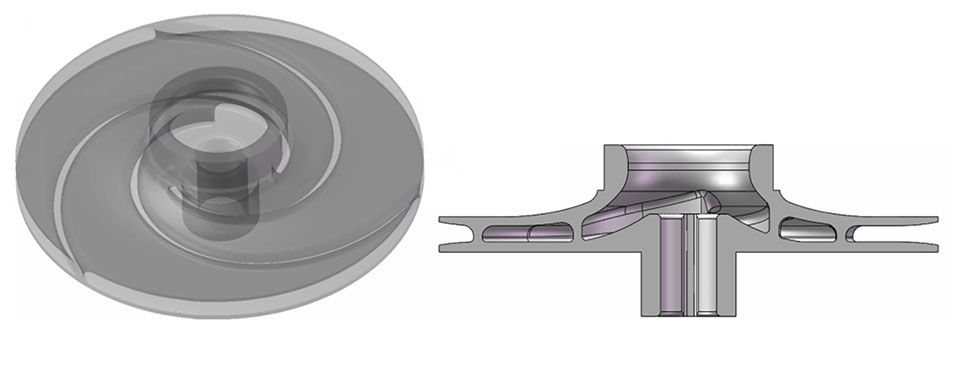

BILD 4: Reverse Engineered Laufraddesign

Herkömmliches 3D-Scannen von Laufrädern kann angesichts der geschwungenen Schaufelgeometrie und der blinden Innenflächen schwierig sein. Dies kann erfordern, dass der CAD-Modellierer eine Geometrie interpoliert, die nicht in der Mitte des Hydraulikkanals gescannt werden kann, was zu Unterschieden zwischen dem Modell und der tatsächlichen Laufradgeometrie führt.

Angesichts der Bedeutung des gesamten hydraulischen Durchgangs zur Erzeugung der erforderlichen Leistung wurde eine neue proprietäre Technik verwendet, um den gesamten Durchgang zu scannen und das Modell zu erstellen. Diese neue Technik ist zerstörungsfrei und liefert Daten für alle Oberflächen.

Das rekonstruierte Laufrad wurde mithilfe von Computermodellen und dann während der Leistungstests im Werk verifiziert. In dieser Anwendung wurde das rekonstruierte Laufrad so konstruiert, dass es eine identische Leistung wie das Original bietet, aber für einen anderen Betriebspunkt oder für eine völlig neue Leistung kundenspezifisch ausgelegt werden kann.

Ein 3D-Modell des rekonstruierten Laufrads für diese Anwendung ist in Bild 4 dargestellt.

https://www.pumpsandsystems.com/