Fallstudie: Ausfall einer dichtungslosen ätzenden Umwälzpumpe

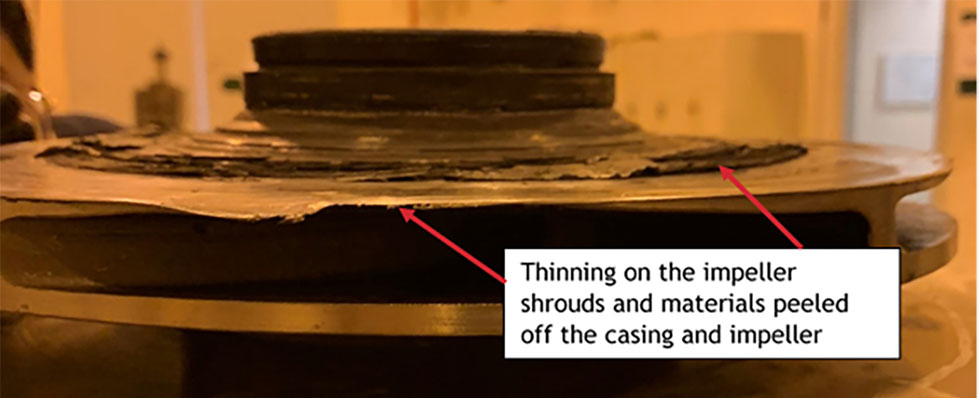

BILD 1: Gehäuse starke Reibung und ätzende Kristallisation (Bilder mit freundlicher Genehmigung von Saudi Aramco)

Der Laugenregenerationskreislauf, der die Entfernung des gesamten Schwefels aus Erdgasflüssigkeiten (NGL) in einer Gasanlage sicherstellt, verfügt über zwei dichtungslose Pumpen für die Zirkulation von mageren Laugen. Diese Pumpen sind dafür verantwortlich, die magere regenerierte Lauge mit Erdgas (Naphtha) vom Disulfidabscheider zum Erdgaswaschabscheider zu befördern.

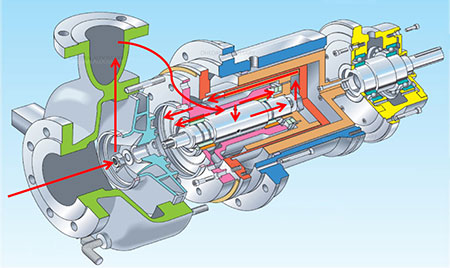

Überprüfung des Pumpendesigns

Diese Pumpen sind dichtungslose Magnetkupplungspumpen mit 178 Pferdestärken (PS) und einem Nenndurchfluss von 294 Gallonen pro Minute (gpm) und einer Gesamtdruckdifferenz von 638 Fuß (ft). Die Prozessflüssigkeit ist vollständig innerhalb des Spalttopfes der Pumpe eingeschlossen und muss die erzeugte Wärme über interne Schmierwege abführen.

Daher gefährdet jede geringfügige Einschränkung der Schmiermittelströmungswege den Zustand der Innenteile der Pumpe, was zu einem katastrophalen Ausfall führt. Zusätzlich fließt das Fluid zwischen dem inneren Magneten, dem Spalttopf und durch die Wellenbohrungen zur Rückseite der Pumpenwelle, wo es durch die Schubausgleichsbohrung im Laufrad zum Ansaugen der Pumpe zurückkehrt (Bild 3). Die mit dem inneren Magneten verbundene Pumpenwelle wird durch die Wirkung des Magnetflusskreises zwischen dem inneren und dem äußeren Magneten gedreht. Der äußere Magnet ist über eine andere Welle mit dem Antriebsmotor gekoppelt, um die Drehung auf den inneren Magneten zu übertragen.

Hintergrundinformation

Unter normalen Betriebsbedingungen wurde die Pumpe aufgrund des Fehlersignals „Thermische Motorüberlastung“ abgeschaltet. Alle Prozessbedingungen wurden überprüft und innerhalb normaler Parameter gefunden. Später wurde die Pumpe erneut gestartet und schaltete sofort auf das Motorstillstand-Fehlersignal ab.

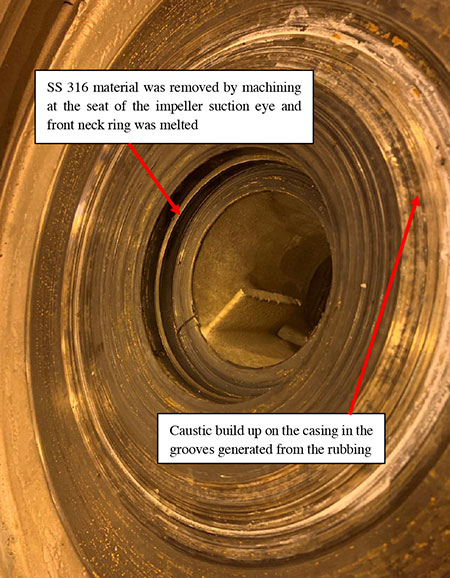

BILD 2: Hintere Buchsengehäusebaugruppe (Buchsenträger) mit beschädigtem Druckstück und Korrosions-/Erosionseinwirkung

Die Entscheidung war, die Pumpe für die Demontage und interne Inspektion zu entfernen. Zu den wichtigsten Erkenntnissen gehören:

Zwischen der vorderen Laufradabdeckung und dem Pumpengehäuse gab es übermäßige Reibung. Außerdem gab es eine Verdünnung an den Laufradabdeckungen. Dies ist ein Hinweis auf eine Bewegung mit hohem Schub, wie in den Bildern 1 und 4 gezeigt.

Hinteres Druckstück, Druckscheibe und Hülsenbuchse wurden nicht an Ort und Stelle gefunden. Die Siliziumkarbidlager waren ausgefallen und ihre Spuren wurden im Inneren des Pumpengehäuses gefunden (Bilder 2, 5 und 6).

Untersuchung & Ergebnisse

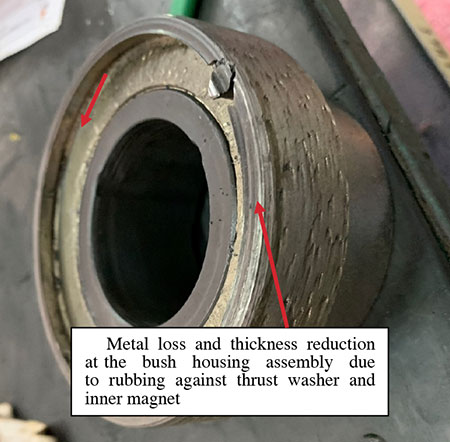

Basierend auf den oben genannten Inspektionsergebnissen, Betriebstrends, ätzenden Laborprobenanalysen und metallurgischen Analysen wurde eine Schlussfolgerung gezogen. Die Materialanalyse zeigte, dass Körner der Titanhülsenbuchse blau gefärbt waren, was mit dem 2019 neu eingeführten Prozesskatalysator übereinstimmt. Dies wurde als Zeichen einer Korrosionsreaktion gewertet.

Es wird vermutet, dass der Katalysator die Standby-Pumpe gefüllt hat und wenn sie nicht in Betrieb ist, hätte die Pumpe die Flüssigkeit nicht verteilen können. Das Produkt hätte dann die vordere Hülsenbuchse angegriffen, da diese in der Gehäusespirale montiert ist, während die hintere Hülsenbuchse in einem weniger zugänglichen Bereich der Pumpe liegt.

Gelegentlich wird der Prozess einer hohen Alkalikonzentration ausgesetzt. Die Materialanalyse zeigt, dass es in den Fällen, in denen die Pumpe höheren 40 % bis 50 % ätzenden Konzentrationen ausgesetzt ist, eine beschleunigte Korrosionsrate des Titanhülsenbuchsenträgers geben sollte.

BILD 3: Anzeichen von chemischem Angriff (Korrosion) in der vorderen, zerstörungsfreien (NDE) Titanbuchsengehäusebaugruppe

Wie in Bild 6 zu sehen ist, wird vermutet, dass die Korrosion und der Verlust des Umfangs der Titanhülsenbuchse ausreichten, damit die Schrauben den Halt zwischen Buchsenträger und Halter verlieren. Dadurch konnten sich alle Buchsenträger radial und axial frei bewegen, was dazu führte, dass Druckstück und Druckscheibe aus Siliziumkarbid zersplitterten. Der Ausfall des hinteren Druckstücks und der Druckscheibe (aktives Lager) verstärkte den negativen Druck und die axiale Bewegung des gesamten Rotors in Richtung des Pumpengehäuses. Dies führte zu starkem Verschleiß an Gehäuse, Laufrad und Radialbuchsenbruch.

Empfehlung

Der Einfluss der intermittierenden Ätzmittelkonzentration von 50 % und des neuen Katalysatortyps korrodierte das Titanteil, was zu einem Versagen des Axiallagers führte.

Der Benutzer bestätigte, dass die Verwendung von Titan keine übliche Wahl ist, aber vom Benutzer während des Projektdesigns gefordert wurde. Darüber hinaus sind die anderen Pumpenkomponenten aus Duplex-Edelstahl gefertigt und haben keinen Korrosionsangriff erfahren. Gemäß den Ergebnissen, den Erfahrungen des Benutzers und dem Korrosionsdiagramm wurde empfohlen, das Buchsengehäusematerial auf Duplex-Edelstahlmaterial aufzurüsten.

BILD 4: Laufrad-Reibwirkung (Ausdünnung)

BILD 4: Laufrad-Reibwirkung (Ausdünnung)

https://www.pumpsandsystems.com/