Verbundlager mit Keramikmatrix schützen die Pumpen vor rauen Betriebsbedingungen

Die Minimierung der Pumpenausfallzeit wirkt sich direkt auf das Endergebnis aus. Dichtungslose Magnetantriebs- und Spaltrohrmotorpumpen, die in der petrochemischen und Energieindustrie alltäglich sind, verbessern die Zuverlässigkeit und reduzieren Emissionen und Leckagen im Vergleich zu herkömmlicheren abgedichteten Pumpen. Die Wahl zwischen dichtungslosen und abgedichteten Pumpen bedeutet oft Zeit- und Kostenersparnis. Die richtige Wahl kann sich auch auf den allgemeinen Zustand und die Zuverlässigkeit des Betriebs auswirken.

Einschränkungen des Lagermaterials

Dichtungslose Pumpen verwenden Gleitlager, die typischerweise aus Kohlegraphit oder gesintertem Siliziumkarbid (SiC) gefertigt sind. Die Härte dieser Materialien ermöglicht es ihnen, dem Verschleiß beim Pumpen von aggregierten Feststoffmedien standzuhalten. Das begrenzte Trockenlaufverhalten von Kohlegraphit schränkt seinen Einsatz jedoch auf Systeme mit minimalen Belastungen und Dauerschmierung ein.

SiC-Lager haben eine hervorragende tribologische Leistung, Verschleißfestigkeit und chemische Beständigkeit, können jedoch unter katastrophalen Sprödbrüchen leiden.

Die Lager haben Schwierigkeiten, die Stöße und Vibrationen zu absorbieren, die während Pumpenstörungsbedingungen auftreten. Sowohl Kohlegraphit als auch SiC sind anfällig für thermische und mechanische Schocks, was zu Brüchen und schließlich zum Ausfall des Lagers führt.

Kohlegraphit- und SiC-Lager funktionieren gut unter stationären Pumpenbetriebsbedingungen, sind jedoch anfällig für katastrophale Ausfälle bei mäßigen Pumpenstörungsbedingungen. Bei einem katastrophalen Lagerausfall können Keramikscherben mit hoher Härte zu einem Totalausfall der Pumpe führen. Der Ausfall führt zu erheblichen Ausfallzeiten und finanziellen Belastungen.

Hochleistungs-Keramik-Compound

Ein Keramikmatrix-Verbundwerkstoff (CMC) wurde entwickelt, um die Nachteile monolithischer Lagermaterialien zu beheben. Die Hochleistungsmischung ist so konstruiert, dass sie im Vergleich zu monolithischer SiC-Keramik ähnliche Korrosionsschutz- und Verschleißeigenschaften aufweist. Der Verbundstoff zeigte eine größere Bruchfestigkeit, einstellbare Oberflächenhärte und Kontrolle der thermischen und elektrischen Leitfähigkeit.

Die CMC besteht aus einem faserverstärkten Material mit entweder einer Siliziumoxykarbid- oder einer Siliziumkarbidmatrix. Oberflächen-, Volumen- und tribologische Eigenschaften können durch Füllstoffe und Faseroberflächenbehandlungen abgestimmt werden, wodurch das technische Material auf spezifische Anwendungen zugeschnitten wird. Beispielsweise kann der niedrige Wärmeausdehnungskoeffizient des Verbundwerkstoffs durch Modifizieren der Volumenkristallinität, des internen Fasertyps und der Faserarchitektur gesteuert werden. In einer Lageranwendung kann das modifizierte Konstruktionsmaterial in direktem Kontakt mit Edelstahlwellen verwendet werden, wodurch die Notwendigkeit metallischer Toleranzringe zur Erzeugung einer Presspassung verringert wird.

Ingenieure von JX Nippon Chemical Texas Inc. in Pasadena, Texas, arbeiteten mit Anbietern zusammen, um Tests an mit Kohlefaser verstärkten CMC-Lagern durchzuführen. Das Unternehmen wollte die Ausfallzeiten durch den regelmäßigen Austausch von monolithischen Kohlegraphit-OEM-Lagern reduzieren. Regelmäßig fielen die Lager aufgrund von Schwingungsbrüchen bei Kavitation und/oder Trockenlauf aus.

Die Ingenieure von JX Nippon glaubten, dass die thermische und mechanische Bruchfestigkeit des CMC die Widerstandsfähigkeit des Lagers bei Pumpenstörungen erhöhen würde.

Vier Testphasen

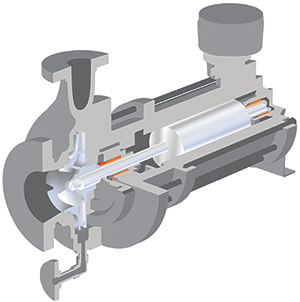

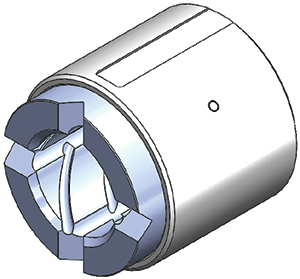

Als Prüfgerät diente eine Spaltrohrmotorpumpe G-362 der Teikoku USA Inc. mit interner Zirkulation und einer mit Stellite 1 beschichteten rotierenden Welle (siehe Abbildung 1). Das Prozessfluid war ein aromatischer Kohlenwasserstoff aus der Umgebung mit einer Viskosität von 3,0 Centipoise (cP) und einem Abgabedruck von 100 Pfund pro Quadratzoll (psig). Die CMC-Lagerbaugruppen des Tests wurden gemäß der Fertigungszeichnung geliefert und bestanden aus einem maschinell bearbeiteten CMC-Kern, der in einem Stahlträger heißgepresst und verstiftet wurde (siehe Abbildung 2).

Abbildung 1. Spaltrohrmotorpumpe mit Verbundlagern mit Keramikmatrix in Orange

Abbildung 2. Keramikmatrix-Verbundlager und verstiftete Stahlträgerbaugruppe

Der CMC-Lagersatz, der sowohl als vordere als auch als hintere Trägerbaugruppe definiert ist, wurde dem folgenden Test in vier Stufen unterzogen. In der ersten Stufe lief die Pumpe mit den CMC-Lagern sechs Stunden lang, um sicherzustellen, dass keine unmittelbaren Probleme auftraten. Die zweite Stufe ließ die Pumpe 30 Tage lang unter normalen Betriebsbedingungen laufen. Die Prozessflüssigkeit wurde umgewälzt, um sicherzustellen, dass die Pumpe mindestens 40 Stunden pro Woche lief. Die Pumpe wurde zerlegt, inspiziert, vermessen und nach dem 30-Tage-Test wieder aufgebaut. Die Gesamtlaufzeit der Pumpe betrug 171,75 Stunden.

Während der dritten Stufe wurde die Pumpe für acht Zyklen von jeweils fünf Minuten einer kontrollierten Kavitation unterzogen. Die Kavitationszyklen wurden durch Inline-Ventile ungefähr 5 Fuß von sowohl dem Ansaugen als auch dem Auslassen entfernt gesteuert und induziert. Die Pumpenkavitation wurde auf einem mäßigen Niveau induziert und dann erhöht. Die Pumpe wurde zerlegt, inspiziert, vermessen und nach dem Kavitationstest wieder aufgebaut.

In der vierten und letzten Stufe wurde die Pumpe zunächst kurz trocken gefahren. Die Pumpe wurde dann unter normalen Betriebsbedingungen gestartet, gefolgt von einem Ausblasen des Prozessfluids aus der Pumpe. Die Prozessflüssigkeit benetzt die Lager, ohne sie zu überfluten. Nach dem Trockenlauf wurde die Pumpe vorgefüllt und wieder auf normale Betriebsbedingungen gebracht, wobei Thermoschockbedingungen simuliert wurden. Der Trockenlauf dauerte etwa acht Minuten; Die Stabilisierung dauerte ungefähr 14 Minuten.

Auf den kurzen Probelauf folgte ein längerer Probelauf. Die Pumpe wurde auf normale Betriebsbedingungen gebracht und die Saugleitung vollständig abgesperrt. Nach dem Trockenlauf wurde das Saugventil geöffnet und die Pumpe wieder auf normale Betriebsbedingungen gebracht, um einen Thermoschock zu simulieren. Anschließend wurde die Pumpe zerlegt, inspiziert, vermessen und nach dem langen Trockenlauftest wieder aufgebaut. Der Trockenlauf dauerte ungefähr 21 Minuten; Die Stabilisierung dauerte ungefähr fünf Sekunden.

Kavitations- und Trockenlauffähigkeiten

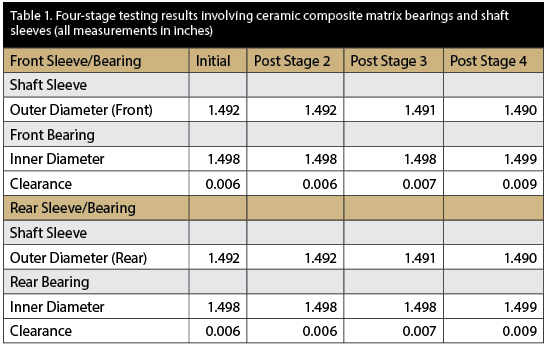

Tabelle 1 zeigt die Ergebnisse des vierstufigen Tests. Die ersten beiden Phasen des Tests stellten sicher, dass die CMC-Lager unter normalen Arbeitsbedingungen funktionsfähig waren. Nach dem 30-Tage-Test trat kein merklicher Verschleiß am Stahlträger-Außendurchmesser oder am CMC-Innendurchmesser auf, vergleichbar mit dem OEM-Lager und im Einklang mit den Leistungserwartungen.

Tabelle 1. Vierstufige Testergebnisse mit Keramik-Verbundmatrix-Lagern und Wellenhülsen (alle Maße in Zoll)

In der dritten Phase wurden die Auswirkungen wiederholter Kavitation auf die CMC-Lager überwacht, ein bekannter Fehlerpunkt für die OEM-Lager. Während der vordere und der hintere Stahlträger um 0,001 Zoll abgenutzt waren, zeigte keines der CMC-Lager messbaren Verschleiß oder strukturelle Instabilität. Diese Ergebnisse stimmten mit der Abstandsmessung überein, die nur ein Wachstum von 0,001 Zoll zeigte.

In der vierten Phase wurden die Auswirkungen längerer Trockenlaufbedingungen auf die Leistung der CMC-Lager überwacht.

Während sich der Stahlträger und jedes CMC-Lager während des Tests um weitere 0,001 Zoll abnutzten, blieben die Lager strukturell intakt und arbeiteten auch unter Trockenlaufbedingungen weiter.

Bild 1. Strukturell intaktes Keramikmatrix-Verbundlager nach vierstufiger Prüfung und Demontage der Pumpe

Die Inspektion der Lager nach der Demontage der Pumpe ergab, dass beide Lager vollständig intakt waren, ohne Anzeichen von Bruch oder Wärmeschockschäden (siehe Bild 1). OEM-Carbon-Graphit-Lager fallen bei ähnlichen Tests katastrophal aus.

Fazit

CMCs lösen viele Probleme im Zusammenhang mit Hochleistungslageranwendungen.

Während der Tests zeigten CMC-Lager hervorragende Verschleißeigenschaften. Sie zeigten während der Pumpenkavitation eine gute Leistung und erlitten keine Bruchschäden.

Die CMC-Lager zeigten eine hervorragende Temperaturwechselbeständigkeit. Hohe Temperaturen während längerer Trockenläufe führten zu keinen Schäden am Lager, das in der umgebenden Prozessflüssigkeit schnell abkühlte. Die CMC-Lager und die rotierende Welle zeigten nach dem vierstufigen Test ein minimal erhöhtes Spiel von 0,003 Zoll gegenüber dem ursprünglichen Spiel von 0,006 Zoll.

Im Vergleich dazu versagten die ursprünglichen Kohlegraphitlager katastrophal, nachdem sie durch Kavitationsvibrationen und Trockenlauf-Thermoschock gebrochen waren.

Nach dem Test wurden CMC-Lager in vier Spaltrohrmotorpumpen im Werk von JX Nippon Chemical Texas Inc. eingebaut. Die Lager laufen seit mehr als zwei Jahren störungsfrei. In der Vergangenheit wurden OEM-Kohlegraphitlager alle drei bis fünf Monate ersetzt, nachdem sie an Standorten mit starker Beanspruchung ausgefallen waren. Die Lebensdauer der CMC-Lager erhöhte sich im Vergleich zu den Kohlenstoff-Graphit-Lagern um das Fünf- bis Achtfache.