Endbenutzer-Checkliste für die Leistungsprüfung von Kreiselpumpen

Unabhängig davon, ob eine Pumpe neu, gebraucht und kürzlich modifiziert oder für einen kritischen Wartungseinsatz frisch überholt ist, legen Endbenutzer routinemäßig Abnahmetests für die Hydraulikleistung fest, um die Pumpenleistung zu gewährleisten. Leistungstests können komplex sein und sollten eine Vielzahl von Variablen berücksichtigen.

Testschleifendesigns können sowohl im Systemdesign als auch in der Instrumentenauswahl variieren. Bild 1 zeigt ein Beispiel einer vertikalen Testschleife im Tagebau, die zum Testen großer vertikaler Pumpen mit hoher Kapazität verwendet wird; Die Designs der Testschleifen sind jedoch branchenweit sehr unterschiedlich.

Pumpenanwendungen können eine breite Palette von Toleranzanforderungen für Durchfluss, Förderhöhe, Effizienz, Bremsleistung (BHP) und erforderliche positive Saugförderhöhe (NPSHR) darstellen. Aus diesen Gründen hat die Pumpenindustrie Teststandards eingeführt, die verwendet werden, um die Methodik zum Testen von Kreiselpumpen zu beschreiben und zu definieren, ob eine Pumpe die Leistungsspezifikationen erfüllt hat.

Bild 1. Ein Beispiel für eine vertikale Testschleife im Tagebau, die zum Testen großer vertikaler Pumpen mit hoher Kapazität verwendet wird (Bilder und Grafiken mit freundlicher Genehmigung von Rotating Equipment Repair Inc.)

Der Endverbraucher muss sicherstellen, dass der Prüfstandard zusammen mit dem Abnahmegrad von Anfang an im Beschaffungsvertrag ordnungsgemäß angegeben wird, basierend auf den spezifischen Anforderungen des Pumpsystems.

Die folgende Checkliste basiert hauptsächlich auf Tests gemäß Hydraulic Institute (HI) 14.6-2016, obwohl die Spezifikationen der American Society of Mechanical Engineers (ASME) und des American Petroleum Institute (API) mit gleichwertigen Ergebnissen verwendet werden können.

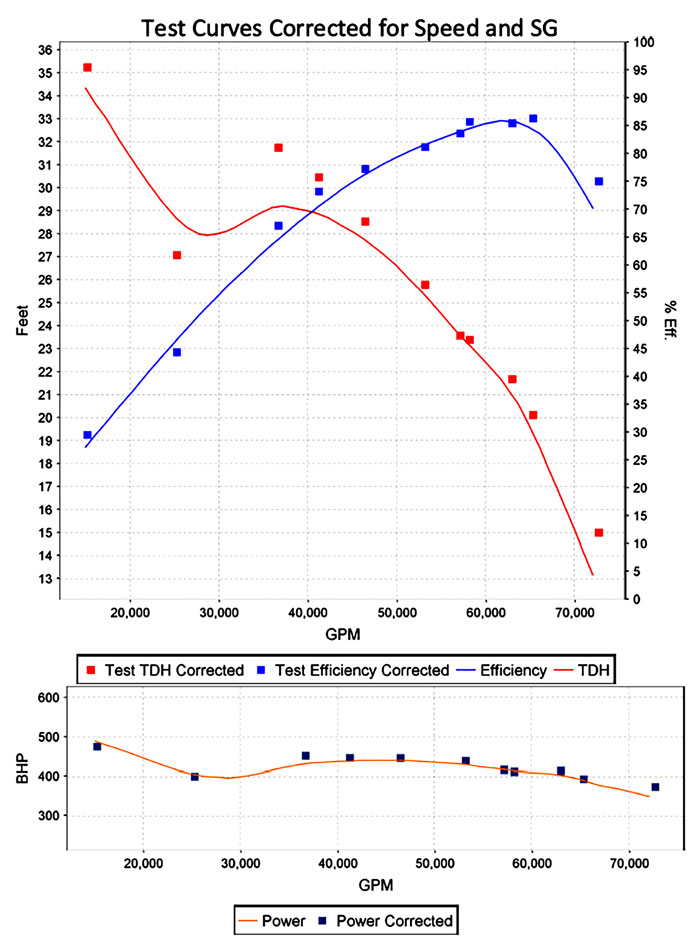

Abbildung 1. Dieses Diagramm zeigt die korrigierten Testkurven für eine vertikale einstufige Pumpe.

Endverbraucher müssen außerdem im Kaufvertrag angeben, ob sie die Abnahmeprüfung mit oder ohne Zeuge wünschen. Zeugentests sind in der Regel mit erhöhten Kosten verbunden; Diese Praxis ermöglicht es dem Käufer jedoch, während des Testens und der Datenerfassung anwesend zu sein, wodurch die Integrität des Tests sichergestellt wird. Viele moderne Testeinrichtungen bieten Remote Witnessing über Webcams und Bildschirmfreigabe. Dadurch entfallen Reisekosten für den Einkäufer und das Ziel einer bezeugten Prüfung wird erreicht.

Für vor Ort bezeugte Tests bietet die folgende Checkliste dem Endbenutzer eine hilfreiche Anleitung, um einen genauen und erfolgreichen Prozess sicherzustellen.

Vor dem Test

❑ Vergewissern Sie sich, dass alle erforderlichen Höhenkorrekturen an den Kopfmesswerten vorgenommen werden. Wenn sich die Manometer nicht genau an den Saug- und Druckmittellinien befinden, muss eine Druckkorrektur vorgenommen werden, um die Differenz zwischen der Mittellinienhöhe der Pumpe und der Messhöhe zu berücksichtigen.

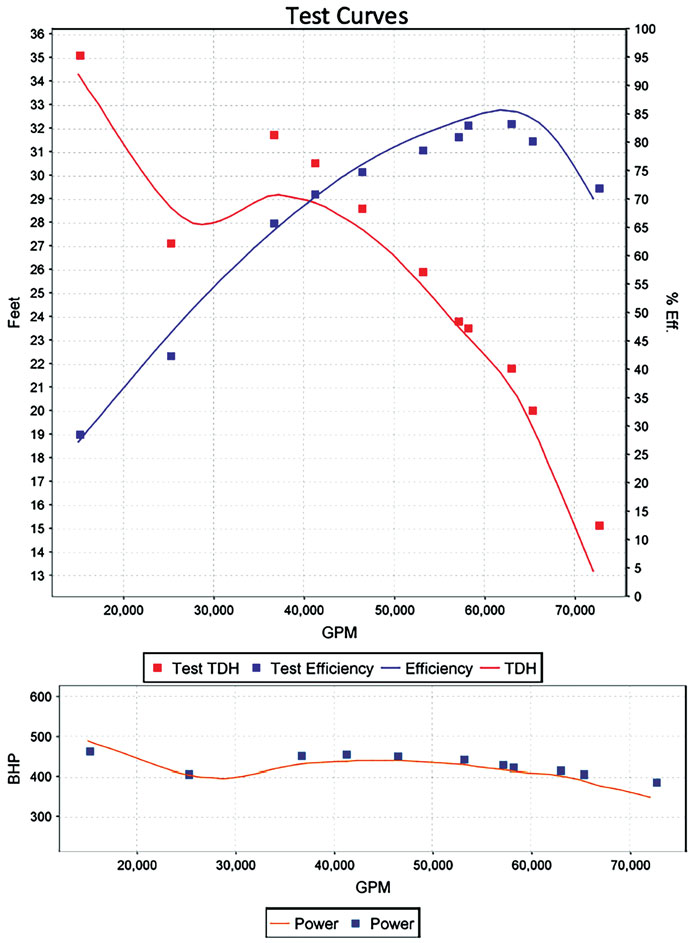

Abbildungen 2. Dieses Diagramm zeigt die rohen Testkurven für eine vertikale einstufige Pumpe.

❑ Stellen Sie sicher, dass 10 Rohrdurchmesser glatter, gerader Rohre vor und fünf Rohrdurchmesser nach der Durchflussmessinstrumentierung vorhanden sind. Dadurch wird ein voll ausgebildetes, gleichmäßiges Geschwindigkeitsprofil an der Durchflussmessstrecke gewährleistet.

❑ Stellen Sie sicher, dass die Druckentnahmestellen nicht näher als zwei Rohrdurchmesser von den Saug-/Druckflanschen entfernt sind. Dadurch wird ein voll ausgebildetes, gleichmäßiges Geschwindigkeitsprofil an der Druckmessstrecke gewährleistet.

Bild 2. Ein Drehmomentaufnehmer, der direkt zwischen Motor und Pumpe gekoppelt ist.

❑ Bestätigen Sie, dass die Methodik zur Berechnung des BHP der Pumpe den Erwartungen entspricht. Wenn die Motoreingangsleistung in Verbindung mit der Effizienz auf dem Typenschild des Motors verwendet wird, stellen Sie sicher, dass der Test bei der Nenn- oder Testdrehzahl des Motors mit einem rein elektrischen Signal (Netzstrom) durchgeführt wird. Wenn der Motor mit einem Frequenzumrichter (VFD) betrieben wird, ist der Wirkungsgrad auf dem Typenschild nicht mehr gültig, insbesondere bei unterschiedlichen Drehzahlen. Die genaueste Methode zur Bestimmung des BHP ist ein kalibrierter Drehmomentaufnehmer und Tachometer. Die meisten handelsüblichen Drehmomentaufnehmer koppeln direkt zwischen Motor und Pumpe (siehe Bild 2). Sie sind so konzipiert, dass sie kalibrierte Daten für Drehmoment und Umdrehungen pro Minute (U/min) liefern.

❑ Stellen Sie sicher, dass die Drehzahl mit einem kalibrierten Tachometer genau gemessen wird. Die Verwendung der Nenndrehzahl des Motors für jeden Durchflusspunkt führt zu Ungenauigkeiten. Der Motorschlupf ändert sich, wenn sich die Lastbedingungen ändern, und bewegt sich entlang der BHP/Drehmoment-Kurve vom Abschalten der Pumpe bis zum Auslaufen.

❑ Stellen Sie sicher, dass das verwendete Wasser die Reinheits- und Chloridanforderungen speziell für Pumpen aus austenitischem Edelstahl erfüllt, um Bedenken hinsichtlich Spannungsrisskorrosion auszuräumen.

Es ist ratsam, dies rechtzeitig vor dem Testtermin zu tun, bevor die Pumpe mit Wasser gefüllt wird.

❑ Besprechen Sie, wie viele und welche Durchflusspunkte getestet werden sollen.Die meisten Normen schreiben ein Minimum von fünf Testpunkten vor. Der Käufer kann sich jedoch dafür entscheiden, wesentlich mehr Punkte testen zu lassen, um die Leistungskurve besser zu definieren. Die meisten Normen spezifizieren auch zwei erforderliche Testpunkte. Ein Testpunkt muss innerhalb von -5 und 0 Prozent genommen werden, während ein anderer innerhalb von 0 und +5 Prozent der garantierten Durchflussrate genommen werden muss. Die restlichen Prüfpunkte können gleichmäßig über den Betriebsbereich oder auf Kundenwunsch bei bestimmten Durchflussraten (Absperrung, Mindestdurchfluss, Rundlauf usw.) verteilt werden.

❑ Fordern Sie vor Beginn des Tests eine Sicherheitsunterweisung an, um alle potenziellen Gefahren zu besprechen. Abnahmeprüfungen der hydraulischen Leistung werden mit temporären Rohrleitungssystemen, kundenspezifischen beweglichen Strukturstützen und in Gegenwart von Hochspannungs-/Hochstromelektrizität durchgeführt. Alle Parteien sollten darauf achten, dass der Test sicher durchgeführt wird.

Während des Tests

❑ Stellen Sie nach dem Start sicher, dass die Messleitungen entlüftet oder vollständig entlüftet sind. Lufteinschlüsse oder Blasen können zu erheblichen Messungenauigkeiten führen.

Bild 3. Die prinzipielle Anordnung eines Ringverteilers an zwei getrennten Prüfleitungen.

❑ Stellen Sie für Tests der Klasse 1 sicher, dass die Manometer Messwerte von einem Ringverteiler nehmen, der aus vier Druckanschlüssen besteht. Bild 3 zeigt die prinzipielle Anordnung eines Ringverteilers auf zwei separaten Testleitungen an einer Testschleife in Sussex, Wisconsin. Vor der Aufnahme von Testpunkten muss sichergestellt werden, dass die Strömung frei von Verwirbelungen oder Asymmetrien ist, die die Genauigkeit der Messung beeinträchtigen könnten. Das Verfahren, um dies zu überprüfen, ist einfach. Erzielen Sie nach der Inbetriebnahme einen stabilen Durchfluss am Garantiepunkt. Jeder der vier Druckabgriffe sollte dann nacheinander isoliert und der Druckmesswert aufgezeichnet werden. Wenn einer der Messwerte um mehr als 0,5 Prozent des arithmetischen Mittels der Messungen oder um mehr als das 1-fache der Geschwindigkeitshöhe an diesem Messabschnitt abweicht, wurde ein Wirbel oder eine Asymmetrie identifiziert. Die Verwirbelung oder Asymmetrie muss korrigiert werden, bevor der Test durchgeführt werden kann.

❑ Stellen Sie bei vertikalen Pumpentests in einer offenen Grube sicher, dass an der Wasseroberfläche keine Wirbel vorhanden sind, die sich nach unten in den Pumpeneinlass erstrecken. Solche Wirbel können die Pumpenleistung erheblich beeinträchtigen.

❑ Stellen Sie sicher, dass nach jeder Änderung der Durchflusseinstellung die Schwankungsamplitude für jeden gemessenen Parameter innerhalb der Grenzen des zu testenden Standards akzeptabel ist. Dieses Kriterium muss mindestens 10 Sekunden lang erfüllt sein; Viele Testlabors verwenden jedoch einen konservativeren Wert von etwa zwei Minuten an jedem Durchflusspunkt, bevor sie einen Datenpunkt nehmen.

Nach dem Test

❑ Überprüfen Sie alle berechneten Datenpunkte, einschließlich dynamischer Gesamtförderhöhe (TDH), BHP, Pumpeneffizienz und NPSHR, indem Sie die rohen Instrumentendaten und veröffentlichten Gleichungen aus Teststandards oder einem anderen zuverlässigen technischen Text verwenden. Die um Nenndrehzahl und spezifisches Gewicht (SG) korrigierten Daten sollten ebenfalls überprüft werden. Die Korrekturen können unter Verwendung der Affinitätsgesetze und des Verhältnisses von Test-SG zu Feld-SG erreicht werden. Diese Korrekturen können erheblich sein und sollten nicht übersehen werden. Die Abbildungen 1 und 2 zeigen rohe und korrigierte Testkurven für eine vertikale einstufige Pumpe (siehe Seite 68). Beachten Sie die Unterschiede zwischen ihnen, insbesondere in der Pumpeffizienz. Bereiten Sie vor Ihrer Reise eine Excel-Tabelle vor, damit Sie die berechneten Daten nach dem Test schnell überprüfen können.

❑ Überprüfen Sie das Kalibrierungszertifikat jedes Instruments, das dem endgültigen zertifizierten Testbericht beigefügt werden sollte. Stellen Sie sicher, dass keines der Instrumente außerhalb ihres Kalibrierintervalls liegt und dass sie mit den rückführbaren Standards des National Institute of Standards and Technology (NIST) des US-Handelsministeriums oder nach einem anderen Standard kalibriert wurden, den Ihre Qualitätssicherung für erforderlich hält. Stellen Sie außerdem sicher, dass die angegebene Genauigkeit jedes Instruments geringer ist als die maximal zulässige Geräteunsicherheit, die in der Prüfnorm angegeben ist.

❑ Bestätigen Sie, dass die korrigierte Leistungskurve den Anforderungen des Kaufvertrags entspricht, basierend auf den Toleranzwerten im Teststandard. Es wird empfohlen, diese Bestimmung vorzunehmen, bevor die Pumpe vom Prüfstand entfernt wird, falls eine erneute Prüfung erforderlich ist.

Während diese Checkliste als nützliches Hilfsmittel für Endbenutzer dienen sollte, die mit der Spezifizierung und Überwachung von Leistungstests beauftragt sind, liegt die Verantwortung für die Durchführung eines genauen Tests beim Testlabor. Dennoch befähigt ein flüchtiges Verständnis der Leistungstests und der damit verbundenen Standards Endbenutzer, die Leistung von Geräten sicherzustellen und gleichzeitig einen Mehrwert für den Beschaffungs-/Überholungsprozess zu schaffen.