Wie lange kann ich meine Pumpe trocken laufen lassen?

Jeder, der mit industriellen Pumpen mit Magnetantrieb (Magnetantrieb) vertraut ist, wurde zum Trockenlauf der Pumpe befragt. Schließlich erledigt das eine Spül- und Waschmaschine zu Hause ständig. Es gibt Lagermaterialien, die das zulassen, oder? Sicher, ein eingeschränktes „Ja“, aber es ist an der Zeit, sich näher mit dem Trockenlauf zu befassen.

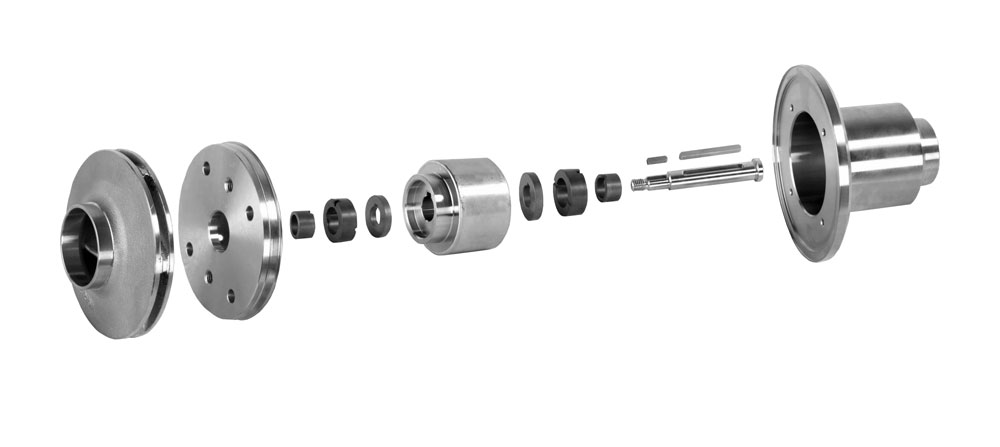

BILD 1: Gebrochene Siliziumkarbid-Lagerkomponente (Bild mit freundlicher Genehmigung von Magnatex Pumps, Inc.)

Trockenlauf ist, außer im wörtlichen Sinne, eine Fehlbezeichnung. Industriepumpen sind mechanisch abgedichtet oder dichtungslos und können unter den Folgen dessen leiden, was die Industrie als „Trockenlaufbetrieb“ bezeichnet. Dieser Artikel konzentriert sich auf die Magnetantriebspumpenkonfiguration mit Siliziumkarbid (SiC)-Lagerkomponenten, die eine der beiden dichtungslosen Arten von Kreiselpumpen ist.

Mag-Antriebspumpen haben produktgeschmierte Lager, die für einen ordnungsgemäßen Betrieb Flüssigkeit benötigen. Diese hydrodynamischen (Gleit-)Lager hängen von einer Flüssigkeitsbarriere ab, die die Lagerkomponenten trennt, die zu einem Keil wird, wenn es eine Relativbewegung zwischen den beiden Oberflächen gibt. Wenn diese Flüssigkeitsbarriere unterbrochen wird, berühren sich die beiden Oberflächen und können zu einer Beschädigung der Komponenten führen. Dieser Effekt kann kumulativ sein und bei Erreichen von Grenzwerten zum Ausfall von Komponenten führen.

Wenn die Pumpe an Saugkraft verliert, sollte sie sofort abgeschaltet werden. Innerhalb von Sekunden kann es zu Schäden an den SiC-Bauteilen kommen. Die Verwendung eines Leistungsmonitors zur Erkennung plötzlicher Änderungen der Motorlast, z. B. wenn die Pumpe an Saugkraft verliert, schützt wichtige Pumpenkomponenten. Ein Weiterbetrieb ohne ausreichend Flüssigkeit an der Ansaugung kann schnell zu schweren Schäden an den SiC-Bauteilen führen.

Für eine lange Lebensdauer benötigt die Pumpe lediglich die Verfügbarkeit von Flüssigkeit, den Betrieb innerhalb des Pumpendurchflussbereichs der Kurve und innerhalb der Auslegungsgrenzen der Pumpe. Bitte beachten Sie, dass es am besten ist, die Pumpe gegen ein teilweise geschlossenes (etwa ein Viertel geöffnetes) Auslassventil zu starten. Das Saugventil sollte im Betrieb immer geöffnet und nur geschlossen sein, wenn die Pumpe aus Wartungsgründen abgeschaltet werden muss.

SiC-Lagerkomponenten und Systemstörungen

SiC-Lagermaterial verträgt keine mechanischen Stöße, was auftritt, wenn nicht genügend Schmierflüssigkeit zwischen den Oberflächen der Lagerkomponenten vorhanden ist, was zu einem Kontakt zwischen den Komponenten führt. Es gibt mehrere Situationen während des Systembetriebs, die solche Bedingungen hervorrufen können.

Betrieb der Pumpe bei geschlossenen Ventilen

Unzureichender Druck an der Pumpenansaugung (unzureichende verfügbare Netto-Saughöhe [NPSHa]), der Kavitation verursacht

längere Betriebszeiten bei extrem niedrigen Durchflussbedingungen

längere Betriebszeiten bei hohen Durchflussbedingungen mit niedrigem Druckwiderstand am Auslass – Betrieb „außerhalb der Kurve“ oder außerhalb des maximalen Durchflussbereichs

übermäßiges Wechseln des Systemflusses von einer Flussrate zur anderen

Überhöhte Temperatur, die dazu führt, dass gepumpte Flüssigkeit (Schmierfluss) an den Oberflächen der Lagerkomponenten verdampft – oder nicht genügend interner Systemdruck, um die gepumpte Flüssigkeit in flüssigem Zustand zu halten, wenn sie durch die Pumpe fließt

Einschalten des Motors ohne Flüssigkeit in der Pumpe, einschließlich kurzzeitiger Rotationsprüfung

verstopfter Laufradschaufeleinlass am Saugauge

Speziell behandeltes gesintertes SiC ist von einer Reihe von Lieferanten erhältlich, um verbesserte Trockenlauffähigkeiten im Fall einer Systemstörung zu bieten. Einige Hersteller verwenden Beschichtungen, die auf dem Substrat SiC haften, während andere Infusionsverfahren verwenden, die die Beschichtung mechanisch in das Grundmaterial integrieren. All dies wird in der Industrie als diamantähnliche Beschichtung (DLC) bezeichnet. Diese Behandlungen reduzieren den Oberflächenreibungskoeffizienten im Vergleich zu dem von gesintertem Standard-SiC erheblich. Weniger Reibung bei Systemstörungen und anderen Trockenlaufbedingungen erzeugt weniger Wärme, wodurch die Wahrscheinlichkeit eines Bruchs von Lagerkomponenten durch mechanischen Kontakt oder Wärmeschock verringert wird.

In Bezug auf Pumpausrüstung und produktgeschmierte Lager empfiehlt niemand, dass die Pumpe betrieben wird, ohne dass Flüssigkeit durch sie fließt. Wenn das Gerät an Saugkraft verliert, verbleibt etwas Restflüssigkeit, die jedoch bei fortgesetztem Betrieb schnell aus den Seiten der Lagerkomponenten herausgedrückt wird. Je nach Größe der Pumpe kann es schnell zum Verdampfen der Flüssigkeit kommen.

Definitive Trockenlaufzeiten würden spezifische Tests der Pumpengröße und der jeweiligen Betriebsbedingungen erfordern. Bei kleinen Pumpen unter 2 Pferdestärken (PS) haben Tests gezeigt, dass die Trockenlaufzeit Minuten beträgt und bei den kleinsten Pumpen mit DLC-beschichteten Lagern auf mehr als eine Stunde ausgedehnt werden kann. Je größer die Leistungsaufnahme der Pumpe ist, desto kürzer ist die Zeitspanne, bevor es zu Schäden im Lagersystem kommt. Bei größeren Pumpen im Bereich von über 50 PS helfen zwar DLC-Beschichtungen, aber die Zeit bis zum Auftreten von Schäden bleibt recht kurz. Das Einschalten des Motors zum Überprüfen der Rotation einer Pumpe ohne DLC-beschichtete Lager oder Flüssigkeit in der Einheit führt wahrscheinlich zu Lagerschäden. Schäden durch Trockenlauf zeigen sich zunächst als gerissene oder abgebrochene SiC-Bauteile. Wenn die Flüssigkeit verschwindet und die rotierenden Keramikkomponenten mit stationären Komponenten in Kontakt kommen, kann das SiC zersplittern und in kleine Stücke zerbrechen. Der fortgesetzte Betrieb beschädigt weitere Pumpenkomponenten wie die Welle, das hintere Gehäuse, die Gehäuseabdeckung und das Laufrad – alles kostspielige Teile. Diese Art von Schäden an der Pumpe sind vermeidbar.

Auch hier wird empfohlen, die Pumpe durch einen Leistungswächter zu schützen und den Niederleistungs-Auslösepunkt auf einen Wert einzustellen, der die erste Anzeige darstellt, dass die Saugleistung verloren gegangen ist. Die Einstellung der Zeitverzögerung für den unteren Auslösepunkt auf weniger als 2 bis 3 Sekunden kann ein Auslösen der Pumpe verhindern, wenn eine große Dampf-/Luftblase durch die Pumpe entweicht, ohne die Saugkraft zu verlieren. Der Versuch, länger zu laufen, um das Produkt aus der Saugleitung zu entleeren, führt zu Schäden an der Pumpe, die kostspieliger sind als die geringe Produktmenge, die in der Saugleitung verbleiben kann. Ein richtig eingestellter Strommonitor spart dem Pumpenbesitzer in mehreren Unternehmenskonten Geld.

Spaltrohrmotorpumpen, der andere dichtungslose Zentrifugaltyp, verwenden typischerweise weichere Lagermaterialien, einschließlich Kohlenstoff, die schmierfähiger, aber verschleißanfälliger sind. Diese erfordern ein Lagerüberwachungssystem, um Bauteilschäden zu vermeiden.

Bei mechanisch abgedichteten Pumpen arbeiten die Gleitflächen auf einem ähnlichen hydrodynamischen Film und erfordern die gleiche Art der Schmierung. Ohne Schaden laufen sie auch nicht lange trocken.

Die meisten Schäden an Magnetantriebspumpen können vermieden werden. Die beste Antwort auf die Titelfrage ist, die Pumpe nicht trocken laufen zu lassen.