Außen- im Vergleich zu innen montierten Dichtungen, Pumpeneingangsleistung und rotodynamische Pumpenmotorkühlung

F. Welche Vorteile bieten einzelne, außen montierte Dichtungen gegenüber einzelnen, innen montierten Dichtungen?

A. Einzeldichtungen haben einen Satz Dichtflächen. Das Schmiermittel für die Dichtungsflächen ist normalerweise das gepumpte Medium, und daher entweicht eine normale Dichtungsleckage in die Atmosphäre, die die Dichtung umgibt, es sei denn, es wird eine Art von Eindämmung bereitgestellt. Einzeldichtungen können innerhalb oder außerhalb der Dichtungskammer montiert werden und rotierende oder stationäre Federn haben.

Die einzelne, innen montierte Dichtung ist in der Industrie am weitesten verbreitet und im Vergleich zu anderen Dichtungsmethoden, wie z. B. Packungen und dichtungslosen Geräten, am energieeffizientesten. Sie werden in allen Branchen in Bezug auf Fluidarten und Eigenschaftsbereiche der Dichtungen, Druckgeschwindigkeit, Durchmesser und Temperatur eingesetzt.

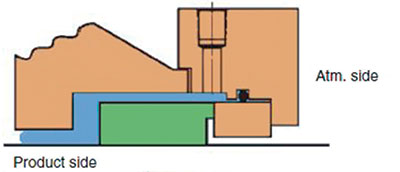

Innerhalb der Dichtungskammer des Geräts sind einzelne Innendichtungen montiert (siehe Abbildung 5.2). Zu den Vorteilen dieses Designs gehören:

Die Dichtung kann durch das gepumpte Medium in einer vergrößerten Kammer mit totem Ende, durch eine Produkt-Bypass-Spülung oder durch eine saubere externe Spülung gekühlt werden.

Je nach Ausführung der Dichtungskammer kann die Drehbewegung der Dichtungsbaugruppe dazu beitragen, Schmutz von den Dichtungsflächen fernzuhalten.

Bei einem ordnungsgemäßen hydraulischen Ausgleich hilft der Produktdruck, die Dichtflächen geschlossen zu halten.

Eine katastrophale Leckage wird normalerweise während eines Dichtungsversagens vermieden. Die Leckage kann durch die stationären Elemente in der Stopfbuchse eingeschränkt werden.

Innendichtungen sind in vielen Materialien und Ausführungen erhältlich.

Umgebungskontrollen lassen sich leicht in das Design einbeziehen.

Zentrifugalkräfte neigen dazu, die Leckage zu verringern.

Abbildung 5.2. Innenliegende Einzeldichtung

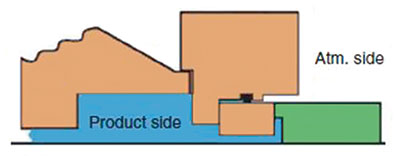

Einzelne äußere Dichtungen sind außerhalb des Gerätegehäuses angebracht (siehe Abbildung 5.3). Zu den Vorteilen dieses Designs gehören:

Außen montierte Dichtungen können verwendet werden, wenn der radiale oder axiale Platz in der Kammer nicht ausreicht oder kein Zugang für eine Installation der inneren Dichtung vorhanden ist.

Die Installation kann einfacher sein als mit einer Innendichtung. Die meisten Ausrüstungsdesigns erfordern jedoch immer noch eine gewisse Demontage.

Es können weniger teure Materialien verwendet werden, da viele Komponenten möglicherweise nicht dem gepumpten Produkt ausgesetzt sind.

Die Dichtung kann auf Verschleiß der Dichtungsflächen beobachtet und überwacht werden.

Einstellungen können ohne Demontage des Geräts vorgenommen werden.

Die Dichtung kann oft zum Reinigen zurückgezogen werden.

Abbildung 5.3. Außenliegende Einzeldichtung

Weitere Informationen zu Gleitringdichtungen finden Sie im Handbuch „Mechanical Seals for Pumps: Application Guidelines“ von HI.

Q. Wie kann ich die Pumpeneingangsleistung einer Kolbenpumpe ermitteln?

A. Die Eingangsleistung der Pumpe kann unter Verwendung von Kraftübertragungsdynamometern, Torsionsdynamometern, Drehmomentmessvorrichtungen vom Dehnungsmessstreifentyp, kalibrierten Motoren oder anderen ausreichend genauen Messvorrichtungen bestimmt werden.

Gegebenenfalls sind Leistungsmessungen gleichzeitig mit der Durchflussmessung vorzunehmen. Methoden zur Messung der Leistungsaufnahme lassen sich in zwei allgemeine Kategorien einteilen:

Diejenigen, die die tatsächlich an die Pumpe gelieferte Leistung oder das tatsächliche Drehmoment bestimmen und während des Tests unter Verwendung einer Art Dynamometer oder Drehmomentmesser durchgeführt werden

Diejenigen, die die Leistungsaufnahme des Antriebselements unter Berücksichtigung der Effizienz des Fahrers beim Betrieb unter bestimmten Bedingungen bestimmen

Wenn die Eingangsleistung der Pumpe durch Kraftübertragungsprüfstände bestimmt wird, muss der unbelastete Prüfstand vor der Prüfung statisch überprüft werden, indem die Auslenkung des Lastmesswerts für ein gegebenes Drehmoment gemessen wird und der Tarawert auf der Leistungsprüfstandsskala bei Nenndrehzahl und abgekuppelter Pumpe abgelesen wird. Nach dem Test sollte der Dynamometer erneut überprüft werden, um sicherzustellen, dass keine Änderung stattgefunden hat. Bei einer Änderung von ± 0,5 Prozent der Leistung am besten Wirkungsgradpunkt (BEP) sollte der Test wiederholt werden. Eine genaue Geschwindigkeitsmessung innerhalb von ± 0,3 Prozent ist unerlässlich.

Die Verwendung kalibrierter Dynamometer oder Motoren ist eine akzeptable Methode zur Messung der Eingangsleistung der Pumpe. Die Kalibrierung des Torsionsdynamometers sollte mit angebrachten Torsionsanzeigemitteln durchgeführt werden. Der Indikator sollte mit einer Reihe ansteigender Belastungen und dann mit einer Reihe abnehmender Belastungen beobachtet werden. Bei Messungen mit zunehmender Belastung darf die Belastung zu keinem Zeitpunkt verringert werden. In ähnlicher Weise sollte die Belastung während der Verringerung der Belastungen auf dem Durchschnitt der steigenden und fallenden Belastungen basieren, wie durch die Kalibrierung bestimmt. Übersteigt die Differenz der Messwerte zwischen steigender und fallender Belastung 1 Prozent, gilt der Torsionsprüfstand als nicht ausreichend.

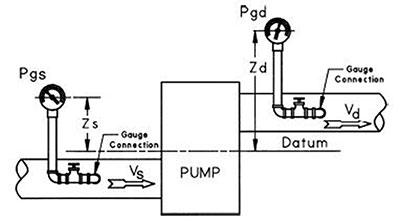

Wenn Drehmomentmessgeräte mit Dehnungsmessstreifen zur Bestimmung der Eingangsleistung der Pumpe verwendet werden, müssen sie zusammen mit ihrer zugehörigen Instrumentierung in regelmäßigen Abständen kalibriert werden (siehe Abbildung 6.72). Nach der Prüfung muss die Waage der angezeigten Instrumentierung erneut überprüft werden, um sicherzustellen, dass keine merkliche Änderung stattgefunden hat. Bei einer Änderung von ± 0,5 Prozent der Leistung am BEP muss die Prüfung wiederholt werden.

Abbildung 6.72. Anschlüsse messen

Kalibrierte Elektromotoren sind zur Bestimmung der Leistungsaufnahme an der Pumpenwelle ausreichend. Die elektrische Eingabe an den Motor wird beobachtet und die Beobachtungen werden mit dem Motorwirkungsgrad multipliziert, um die Leistungsaufnahme an der Pumpenwelle zu bestimmen. Zur Messung der Leistungsaufnahme aller Motoren sind kalibrierte Laborstromzähler und Transformatoren zu verwenden.

F. Welche Methoden werden verwendet, um einen Motor zu kühlen, der eine Kreiselpumpe antreibt?

A. Bei der Motorkonstruktion können viele Kühlmethoden verwendet werden. Wenn die Kühlluft aus der Umgebung angesaugt, um die internen Komponenten zirkuliert und wieder in die Umgebung ausgestoßen wird, ist das Kühlverfahren ein offener Kreislauf. Diese Art der Kühlung ist nur bei Motoren mit offenem Gehäuse möglich.

Bei der Kühlung mit geschlossenem Kreislauf wird ein internes Kühlmittel in einem geschlossenen Kreislauf verwendet, der Wärme entweder durch die Oberfläche der Maschine oder mit einem Wärmetauscher an ein anderes Kühlmittel abgibt. Diese Art der Kühlung ist per Definition mit vollständig geschlossenen Maschinen verbunden, da das Primärkühlmittel im Motor eingeschlossen bleibt.

Die meisten Motoren verwenden wellenmontierte Lüfter, um Luft als primäres Kühlmittel zu zirkulieren. Ein Nachteil dieses Ansatzes besteht darin, dass die Geschwindigkeit, mit der die Kühlluft umgewälzt wird, abnimmt, wenn die Drehzahl des Motors abnimmt. Bei manchen Anwendungen ist eine konstante Luftgeschwindigkeit erforderlich. In diesen Fällen werden häufig separat angetriebene Lüfter eingesetzt, um unabhängig von der Drehzahl des Motors eine gleichmäßige Luftgeschwindigkeit zu liefern. Während Luft das am häufigsten als Primär- und/oder Sekundärkühlmittel bei der Konstruktion von Elektromotoren verwendete Fluid ist, können Einheiten auch mit anderen Flüssigkeiten wie Kältemittel, Wasserstoff, Stickstoff, Kohlendioxid, Wasser und Öl gebaut werden.

Bei VS0-Pumpen mit eingetauchtem Motor muss während des Betriebs ein Mindestfluss an Kühlflüssigkeit am Motor vorbeigeführt werden, um die Wärme ordnungsgemäß abzuführen. In Anwendungen wie offenen Kanälen mit einer relativ geringen Strömungsgeschwindigkeit um den Motor oder Installationen, in denen die Strömung nicht natürlich am Motor vorbei fließt, muss eine Strömungsmanschette installiert werden, um die Strömung um das Motorgehäuse herum zu ziehen und die Motorinnenteile davor zu schützen Überhitzung. Wenden Sie sich bei Anwendungen mit heiß gepumpten Flüssigkeiten an den Pumpenhersteller.