Richtige Pumpe: Vermeiden Sie eine Überdimensionierung Ihrer Pumpen

Die richtige Pumpenauswahl ist wichtiger denn je, mit drastischen Folgen für Wartung, Zuverlässigkeit und Effizienz. Der Auswahlprozess bleibt für durchschnittliche Benutzer schwierig, und selbst die Beauftragung eines renommierten Ingenieurbüros garantiert keinen Erfolg. In dieser Kolumne behandeln wir das Design von Kreiselpumpen, häufige Fallstricke im Auswahlprozess und die Folgen einer falschen Auswahl.

Die Kreiselpumpentechnik gibt es seit Jahrhunderten ohne revolutionäre Veränderungen. Es gibt neue Legierungen und Beschichtungen, aus denen die Gehäuse und Laufräder hergestellt werden, und die Effizienz wurde gesteigert. Das grundlegende Design bleibt jedoch weitgehend unverändert. Im Gegensatz zu anderen Technologien des 21. Jahrhunderts ist eine Kreiselpumpe von vor 100 Jahren nahezu identisch mit modernen Konstruktionen. Wenn überhaupt, sind die älteren Designs robuster, da der aktuelle Wettbewerbsmarkt die Hersteller dazu zwingt, Kosten zu senken, indem überschüssiges Material eliminiert wird.

Eine Pumpe eines renommierten Herstellers kann unabhängig von der Pumpe in einem System eine schlechte Leistung erbringen's spezifische Qualität. Eine Pumpe aus Titan, die für eine Lebensdauer von 30 Jahren ausgelegt ist, ist zwar teuer, könnte aber für eine andere industrielle Anwendung unzureichend sein. Daher ist es entscheidend, die richtige Pumpe für die richtige Anwendung einzusetzen. Um zu verstehen, warum Fehler auftreten können, lassen Sie's Tauchen Sie ein in die grundlegenden Betriebspunkte von Kreiselpumpen.

Pumpendesign

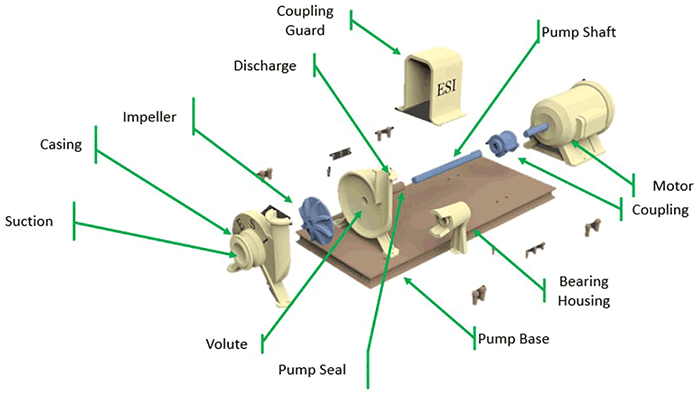

Wenn sich die Pumpenwelle dreht, dreht sie das Laufrad im Gehäuse, wodurch der Prozessflüssigkeit Energie zugeführt wird. Dadurch kann das Laufrad als Ausleger mit Verschleißring, Dichtungen und Lagern fungieren, die alles an Ort und Stelle halten und das Austreten von Flüssigkeit verhindern. Das sich drehende Laufrad verändert die ankommende Flüssigkeit's-Richtung, was zu starken radialen Belastungen der Pumpe führen kann. Die Lager reduzieren nicht nur die Rollreibung, sondern stützen auch die Pumpenwelle und nehmen diese radialen Belastungen auf. Dies ist in einer Detailansicht einer Kreiselpumpe in Bild 1 zu sehen.

Bild 1. Detailansicht einer Kreiselpumpe (Bilder mit freundlicher Genehmigung des Autors)

Alle Pumpen haben einen Auslegungspunkt, an dem der Wirkungsgrad maximiert ist, der als Best Efficiency Point (BEP) bezeichnet wird. Hier läuft die Pumpe am ruhigsten und Radialkräfte werden minimiert. Je weiter vom BEP entfernt, desto höher sind die radialen Belastungen der Pumpe. Die Pumpe hat im Allgemeinen eine kritische Drehzahl von etwa 25 Prozent über dem BEP, wo ihre Eigenfrequenz erreicht ist und übermäßige Vibrationen auftreten können. Die Pumpe schüttelt sich im Wesentlichen selbst auseinander und geht zuerst durch den Verschleißring, dann durch die Dichtungen und schließlich durch die Lager. Dies ist normalerweise leicht zu erkennen, da die Pumpe vibriert und möglicherweise lange vor einer geplanten Wartung Flüssigkeit austritt.

Zuverlässigkeit der Pumpe

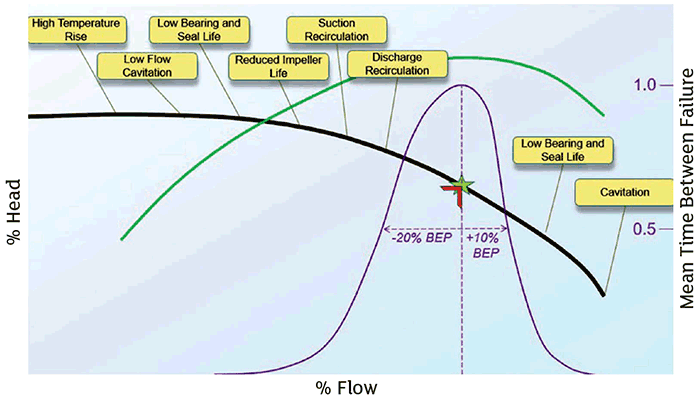

Pumpenkurven zeigen die starke Beziehung zwischen Pumpenlebensdauer, Pumpenzuverlässigkeit und wo die Pumpe auf ihrer Kurve arbeitet.

Die Leistung einzelner Pumpen ist eine Kombination aus der Pumpenkonstruktion und den Betriebsbedingungen. Die Pumpe's Leistungsdaten werden dem Benutzer in Form von Pumpenkurven zur Verfügung gestellt, mit der primären Funktion, die Beziehung zwischen der Durchflussrate und der Gesamtförderhöhe für eine bestimmte Pumpe zu kommunizieren oder zu definieren. Sie werden vom Hersteller bereitgestellt und zeigen die Betriebseigenschaften eines bestimmten Pumpentyps, einer bestimmten Größe und Drehzahl basierend auf den Ergebnissen standardisierter Tests und Testbedingungen. Eine gesunde Pumpe behält jederzeit das definierte Verhältnis zwischen Förderhöhe und Durchfluss bei.

Die Pumpenkennlinie wird benötigt für:

· Richtige Pumpenauswahl. Durch die Verwendung einer Pumpenkennlinie wird sichergestellt, dass die ausgewählte Pumpe den Systemanforderungen entspricht.

· Überwachung des Zustands der Pumpe. Wenn die Pumpe nicht auf der veröffentlichten Kurve arbeitet, stimmt etwas nicht.

· Fehlerbehebung beim Betrieb des gesamten Rohrleitungssystems. Die Pumpe versorgt das System mit Energie, und die Kenntnis der eingehenden Energie ist ein entscheidender Hinweis zur Identifizierung von Problemen. Ohne eine Pumpenkurve ist es äußerst schwierig festzustellen, was ein Problem im System verursacht und was getan werden sollte, um das Problem zu beheben.

Für die Genauigkeit ist es entscheidend, für jede Pumpe eine Pumpenkurve zu haben.

Bild 2 zeigt eine stilisierte Pumpkurve in Schwarz mit Effizienz in Grün. Um am BEP zu arbeiten, muss das System entweder den Druck am Ausgang der Pumpe oder den Durchfluss durch das System regeln, um den Betriebspunkt der Pumpe zu halten (angezeigt durch den roten Pfeil).

Bild 2. Pumpenkurven und Zuverlässigkeit

Wenn beispielsweise das System bewirkt, dass der Druck am Auslass den Druck am BEP übersteigt, verschiebt sich der Betriebspunkt auf der Kurve nach links und der Durchfluss wird geringer. Wenn das System den Druck an der Pumpe verursacht'Wenn die Entladung sinkt, verschiebt sich der Arbeitspunkt nach unten und nach rechts. Eine Bewegung nach links oder rechts vom BEP führt zu einer Zunahme der Kräfte auf das Laufrad, und diese Kräfte verursachen Spannungen, die sich erheblich negativ auf die Lebensdauer und Zuverlässigkeit der Pumpe auswirken.

Wenn wir die erwartete Lebensdauer der Pumpe als Funktion des Betriebsorts der Pumpe überlagern, erhalten wir a"Barringer-Kurve,"die die mittlere Ausfallzeit (MTBF) als Funktion der BEP-Durchflussrate zeigt. Diese Kurve wurde von Barringer & Associates in einer Studie über Dichtungsausfälle in Kreiselpumpen erstellt.

Unter Verwendung von Bild 2 gilt: Je näher die Pumpe an ihrem Bestpunkt betrieben wird, desto größer ist die MTBF. Je weiter sich der Betriebsdurchfluss der Pumpe vom BEP nach links oder rechts bewegt, desto häufiger treten Ausfälle auf.

Die MTBF halbiert sich, wenn die Pumpe 20 Prozent unter dem BEP oder 10 Prozent darüber läuft, wie gezeigt. Bei Betrieb links vom BEP führen Probleme wie hoher Temperaturanstieg, Kavitation bei geringem Durchfluss, Lagerprobleme, reduzierte Laufradlebensdauer, Saug- und Druckrezirkulation zu Dichtungsversagen und Pumpenausfallzeiten. Rechts vom BEP wird die Lager- und Dichtungslebensdauer beeinträchtigt und es treten Kavitationsprobleme auf.

Die wichtigsten Erkenntnisse sind das Verständnis, wie sich das System auf die Pumpe auf ihre Kurve auswirkt, und die Zuverlässigkeit und Lebensdauer der Pumpe steigt, wenn die Pumpe in der Nähe des BEP arbeitet.

Pumpenkavitation

Kavitation ist ein wichtiges Anliegen; es kann Pumpen sehr schnell zerstören. Wenn der Ansaugdruck niedrig ist oder die Pumpe am äußersten Ende ihrer Kurve arbeitet, zieht sie die Flüssigkeit so schnell durch, dass der Flüssigkeitsdruck unter ihren Dampfdruck fällt und sie zum Sieden bringen kann.

Zum Beispiel siedet Wasser auf Meereshöhe bei 212 Grad Fahrenheit (F). An der Spitze des Mount Everest, wo der Druck viel niedriger ist, kocht Wasser bei 160 F. In einer Pumpe kann der Druck so weit abfallen, dass Wasser abfällt"kocht"bei 60 F oder was auch immer die Umgebungstemperatur sein mag.

Es mag für Luft schwierig erscheinen, Stahl in einer Pumpe abzustreifen. Tatsächlich sind es die Millionen von Dampfblasenkreationen und Implosionen, die den Schaden anrichten können. Dieser Effekt ist deutlich, wenn die Pumpe in Betrieb ist, und kann sich anhören, als würde Kies gepumpt, unabhängig von der Grundflüssigkeit. Aus diesem Grund kann die Ausgabe von zusätzlichem Geld für eine übergroße Pumpe mehr Geld für Wartung und Reparaturen kosten.

Designprozess

Da der einzelne Rohrleitungsprozess im Allgemeinen unbekannt ist, neigen Ingenieure dazu, Pumpen zu überdimensionieren. Sie wissen nicht genau, wie ein Bauunternehmen Rohre verlegen wird, und beziehen daher einen Sicherheitsfaktor in die Berechnungen ein. Dieser Sicherheitsfaktor kommt im Allgemeinen zum Worst-Case-Designszenario hinzu.

Die Ingenieurbüros werden dadurch motiviert, dass sie nicht für eine unterdimensionierte Pumpe verantwortlich gemacht werden wollen, wenn sie die Prozessanforderungen nicht erfüllen kann. Stellen Sie sich die Empörung und den Schaden für eine Firma vor's Ruf, wenn ihre Kunden keinen ausreichenden Wasserdruck von einer Dusche, Kühlung von Heizung, Lüftung und Klimaanlage (HVAC) oder Durchfluss von der Kanalisation erhalten.

Eine allgemeine Faustregel für Sicherheitsfaktoren ist 10 Prozent. Der Nachwuchsingenieur wird in der Regel anhand der zu erwartenden Verrohrung, Prozess- und Steuerungselemente von einem bestimmten Energiebedarf ausgehen und dann 10 Prozent zu dieser Zahl addieren.

Ein leitender Ingenieur kann die Arbeit überprüfen und weitere 10 Prozent hinzufügen. Die Dinge werden immer komplizierter, da die Endbenutzer angesichts der gewünschten hohen Zahlen möglicherweise unrealistische Erwartungen an die Produktionskapazität haben oder die Infrastruktur für eine potenzielle Expansion in Jahren bereit haben möchten. Wenn die Pumpe schließlich bestellt wird, der Hersteller's Vertreter hilft bei der Auswahl einer Pumpe, die groß genug ist, um diese Vorgänge und noch einige mehr zu bewältigen.

Diese Sicherheitsfaktoren addieren sich schließlich gegenseitig und lassen den eigentlichen Prozess etwas anders als erforderlich.

Der Endverbraucher kann mit einer ineffizienten Pumpe und der Möglichkeit von Hunderttausenden von Dollar an zusätzlicher Energie und Wartung belastet werden. Aus diesem Grund wird die Verwendung von Software zur Modellierung der erwarteten Strömungsbedingungen an verschiedenen Betriebspunkten dringend empfohlen.

Ergebnisse aus der realen Welt

Nach Angaben des Instituts für Wasserbau's"Pumpsystemoptimierung,"Eine Auswertung von 1.690 Pumpen in 20 Prozessanlagen ergab einige alarmierende Ergebnisse. Sie fanden heraus, dass der durchschnittliche Pumpwirkungsgrad unter 40 Prozent liegt. Darüber hinaus waren mehr als 10 Prozent der Pumpen aus dieser Studie weniger als 10 Prozent effizient.

Als Hauptursache wurde eine falsche Pumpenauswahl festgestellt. Die allgemeine Regel ist, dass eine Kombination aus Pumpe und Motor etwa 1 US-Dollar pro Tag und PS des Motors kostet. Obwohl die Energiekosten je nach Standort variieren, ist dies ein guter Ausgangspunkt, um zu verstehen, welche potenziellen Kosten auf Sie zukommen.

Bei Pumpen mit größerer Leistung, die ineffizient laufen, ist die Kapitalverschwendung enorm. Energiekosten allein sind selten Anlass für Veränderungen, geschweige denn für die Transformation einer Branche.

Sobald die Pumpen installiert sind und laufen, sind die Energiekosten aus den Augen und aus dem Sinn. Es gibt viele andere Kosten in Industrieanlagen und die Ermittlung der wahren Kosten der Pumpe

ist hart, wenn es neben den hohen Kosten für Heizung, Kühlung und Betrieb der Ausrüstung in einer industriellen Energierechnung begraben wird.

Ein optimiertes System bietet weitere Vorteile als nur Energieeinsparungen—Prozessqualität und -quantität für den Anfang. In vielen Fällen wurden Systeme in Ruhe gelassen, weil sie funktionieren und Manager den Prozess nicht gefährden wollen.

Das funktioniert, wenn man mit dem Status quo zufrieden ist. Leichte Änderungen am System können jedoch zu erheblichen Produktionssteigerungen führen. Über viele Jahre betrachtet, führen diese Veränderungen zu dramatischen Ergebnissen.

Systemzuverlässigkeit und reduzierter Wartungsaufwand führen zu den größten Einsparungen, wenn das Pumpsystem ordnungsgemäß läuft.

Aus der Barringer-Kurve können wir erkennen, dass wir in der Nähe der Pumpe arbeiten müssen's BEP, um unsere Effizienz und die mittlere Zeit zwischen Ausfall der Pumpe zu maximieren.

Renommierte Pumpenhersteller konzipieren ihre Pumpen für eine Betriebsdauer von 20 oder mehr Jahren, wenn sie richtig durchgeführt werden, doch Endverbraucher sind oft mit nur fünf Jahren zufrieden. Auch die Kosten für Teile und Arbeit lassen sich leichter nachverfolgen. Allein die Einsparmöglichkeiten durch bessere Wartung und Zuverlässigkeit rechtfertigen einen zweiten Blick auf Ihre Pumpen und Systeme.

https://www.pumpsandsystems.com/