Dichtungslose Pumpen sparen Lebenszeitkosten, indem sie Ausfälle reduzieren

Magnetkupplungen verbessern die Zuverlässigkeit und Sicherheit beim Pumpen gefährlicher Flüssigkeiten.

Dichtungslose Kreiselpumpen mit Magnetkupplung erfreuen sich bei Endanwendern in der chemischen Industrie zunehmender Beliebtheit. Magnete aus seltenen Erden haben die mit magnetischen Kupplungen verbundenen Kosten reduziert, indem sie die Magnetmasse und die erforderliche Pferdestärke verringert haben. Diese Innovation hat nicht nur die Kupplungskosten, sondern auch die Gesamtbetriebskosten gesenkt.

Dichtungsfehler

Dichtungsversagen ist eine der häufigsten Ursachen für Pumpenwartung und Ausfallzeiten. Wenn die Dichtung versagt, entweicht Flüssigkeit entlang der Welle, die den Motor mit dem Laufrad verbindet. Auch wenn vor einem Ausfall eine Wartung ansteht, muss die Pumpe außer Betrieb genommen werden, um die Dichtung auszutauschen.

Während sich die Gleitringdichtungstechnologie im Laufe der Zeit verbessert hat, erfordern die Innovationen oft zusätzliche Ausrüstung. Doppelte Gleitringdichtungen, entweder Rücken an Rücken oder im Tandem, sind für raue Bedingungen wie das Pumpen von Chemikalien üblich. Die Wartung der Sperrflüssigkeit in diesen Konstruktionen erfordert oft den Kauf von Sperrflüssigkeitstanks, Steuerungen und sogar zusätzlichen Pumpen. Gasdichtungen sind eine weitere Option, erfordern aber auch unterstützende Ausrüstung, die ein Ausfallrisiko birgt.

Breitere Akzeptanz

Beim Umgang mit umweltgefährdenden oder tödlichen Flüssigkeiten kamen Endverbraucher zunächst nur auf dichtungslose Pumpen. Die Anschaffungskosten einer magnetgekuppelten Pumpe überstiegen bei weitem die einer herkömmlich abgedichteten Konstruktion. Im Laufe der Zeit beschäftigten sich die Betreiber jedoch mehr mit den Gesamtbetriebskosten als mit den vorläufigen Kapitalausgaben.

Magnetgekuppelte Pumpen begannen, einen echten Kostenvorteil zu zeigen. Dichtungslose Konstruktionen ersetzten mechanisch abgedichtete Pumpen, die jährlich zur Wartung entfernt werden mussten. Wartungsintervalle und Mean Time Between Failures verlängert. Die Umweltemissionen gingen zurück und die Sicherheit der Endbenutzer wurde verbessert.

Betreiber ziehen jetzt dichtungslose Pumpen für Anwendungen in Betracht, die sie noch vor wenigen Jahren nicht gehabt hätten – ungefährlich, aber immer noch schwierig und kostspielig abzudichten.

Wie dichtungslose Pumpen funktionieren

Bei Kreiselpumpen überträgt die Pumpenwelle das Drehmoment vom Motor auf das Laufrad. Eine Dichtung verhindert, dass das Fördermedium durch die Welle entweicht. Die Dichtung besteht aus zwei Teilen, einem stationären und einem rotierenden. Gleitflächen bestehen typischerweise aus Kohlenstoff, Wolframkarbid oder Siliziumkarbid (SiC).

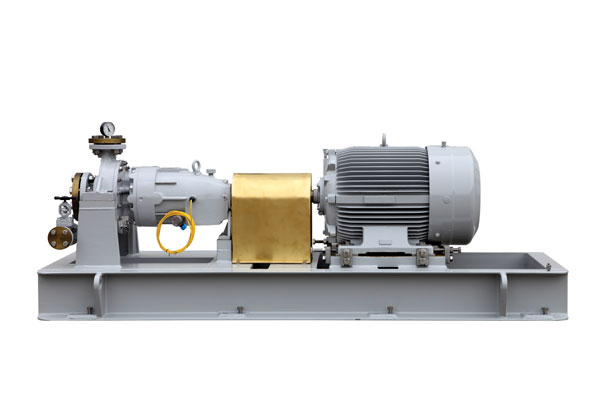

Immer mehr Endverbraucher installieren dichtungslose Pumpen für chemische Anwendungen. Die reduzierten Kosten von Magnetkupplungen machen diese Technologie zu einer erschwinglichen Wahl für gefährliche Flüssigkeiten. (Bilder und Grafiken mit freundlicher Genehmigung von Dickow Pump Company)

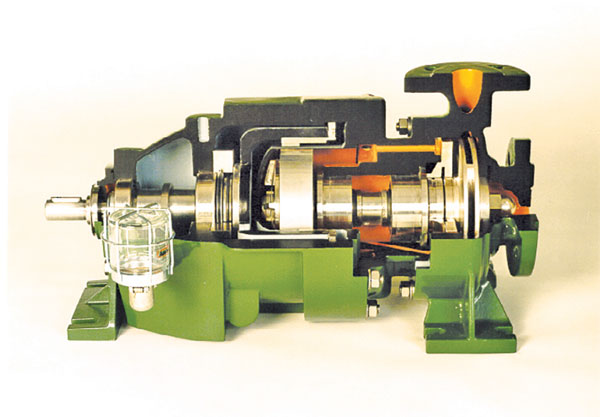

In einer magnetischen dichtungslosen Pumpe dreht das Motordrehmoment einen Magnetträger oder Antriebsmagnete. Das Drehmoment wird durch einen Spalttopf auf einen inneren Magneten oder angetriebenen Magneten übertragen. Der Magnet überträgt das Drehmoment auf das Laufrad.

Das Magnetfeld erzeugt Wirbelströme, wenn es einen metallischen Behälter durchdringt. Keramikschalen verhindern Wirbelströme, können aber nur einen begrenzten Druck halten. Diese Wirbelströme erzeugen direkt zwischen den Magneten Wärme, die abgeführt werden muss.

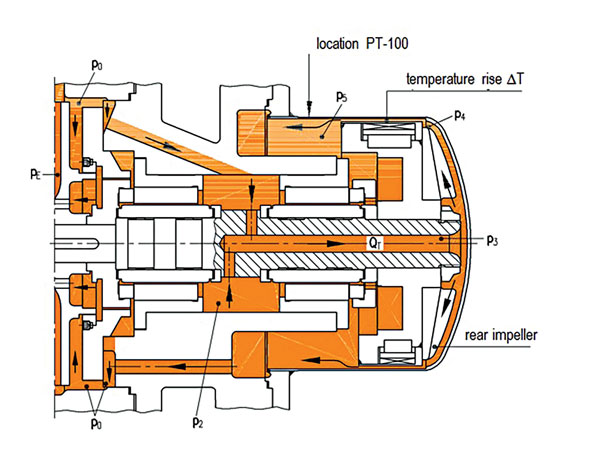

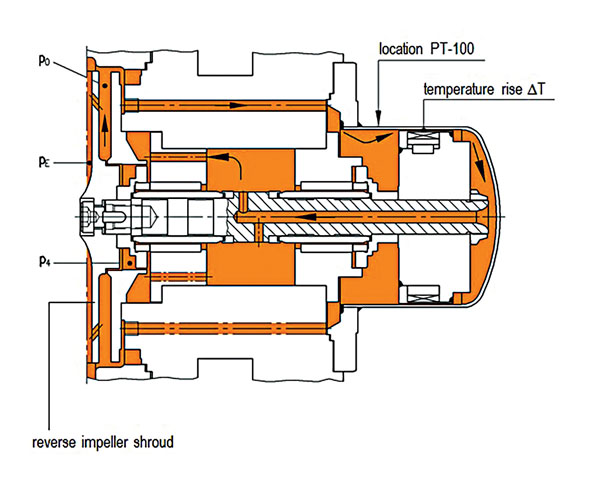

Strömungswege – eine Kombination von Durchgängen durch die Pumpenwelle, das Gehäuse oder beides – führen die Wärme in der gepumpten Flüssigkeit ab. Die Flüssigkeit wandert vom Pumpenauslass zum angetriebenen Magneten und zurück entweder zum Ansaugen oder zum Auslassen. Die Flüssigkeit kann die positive Netto-Saughöhe beeinflussen, wenn sie zum Saugende zurückkehrt.

Ein hinteres Laufrad am angetriebenen Magneten hält die Flüssigkeit unter einem höheren Druck, nachdem sie Wärme aus den Wirbelströmen absorbiert hat. Der Druck schützt flüchtige Flüssigkeiten vor dem Verdampfen, nachdem dem Behälter Wärme zugeführt wurde. Das hintere Laufrad eliminiert die Notwendigkeit einer Versorgungskühlung oder kostspieliger Verrohrung, um die Flüssigkeit zum Saugtank zurückzuleiten.

Dichtungslose Pumpen liefern Drehmoment an das Laufrad durch eine Reihe von Magneten in einem Spalttopf. Das gepumpte Fluid trägt die von den Magneten während des Betriebs erzeugte Wärme ab.

Schub verwalten

Bei dichtungslosen Pumpen ist der Schubausgleich im Nassbereich von entscheidender Bedeutung. Die Nasspartie schwimmt, daher müssen Wellenhülsen und Gleitlager den radialen Schub vom Laufrad und der rotierenden Nasspartie aufnehmen. Ein stabiler Flüssigkeitsfilm und hydrodynamische Kraft stützen die Wellenanordnung. Die Flüssigkeit schmiert die Lager nicht, da sie nicht in Kontakt kommen.

Axialschubbelastungen können bei Systemstörungen Risiken darstellen. Die Nasspartie ist darauf ausgelegt, die Axialkraft von der Pumpe zu reduzieren, aber Anlaufringe oder axiale Drucklager werden oft eingesetzt, wenn das System Änderungen erfährt. Wenn sich der Spalt zwischen einem Anlaufring und der Gegenfläche schließt, nimmt die Kraft des anderen Anlaufrings zu. Bei einem plötzlichen Saugdruckstoß würde sich der vordere Anlaufringspalt schließen und der hintere Anlaufringspalt öffnen. Die Pumpe erzeugt automatisch eine Gegenkraft in Saugrichtung der Pumpe. In Kombination mit Siliziumkarbid (SiC)-Lagerflächen ermöglicht diese Konstruktion, dass die Nasspartie keine Teile aufweist, die als Teile für die routinemäßige Wartung angesehen würden.

Ein detaillierter interner Zirkulationsströmungsweg für die Pumpe mit hinterem Laufrad ermöglicht eine Druckerhöhung vor der Wärmezufuhr.

Ein detaillierter interner Zirkulationsströmungsweg für Pumpen mit Laufrad-Einspritzbohrungen ermöglicht es, dass die Flüssigkeit über dem Saugdruck bleibt.

Die Verschleißfläche der Wellenhülsen, Gleitlager und Anlaufringe besteht üblicherweise aus Kohlenstoff oder SiC. Die Härte, Verschleiß- und Hitzetoleranz von SiC machen es zum besten Material und eignen sich für nahezu jede Anwendung. Eine diamantstaubähnliche Beschichtung auf der SiC-Oberfläche verbessert die Schmierfähigkeit und verlängert die Lebensdauer, falls der Flüssigkeitsfluss und der stabile Film gestört werden.

Hersteller von dichtungslosen Pumpen verwenden verschiedene Materialien für die benetzten Teile, die je nach Service von Gusseisen bis hin zu Nickellegierungen reichen. Einige gebräuchliche Materialien umfassen Sphäroguss, Kohlenstoffstahl, Edelstahl 316 und Duplex-Edelstahl. Medienberührte Bereiche, sogar ganze Pumpen, werden mittlerweile aus thermoplastischen Kunststoffen gefertigt. Diese Materialien funktionieren gut beim Pumpen korrosiver Flüssigkeiten, stoßen jedoch bei Hochdruck- oder Hochtemperaturanwendungen auf ernsthafte Einschränkungen.

Schwierige Anwendungen erfordern oft einen unkonventionellen Ansatz. Bei der Auswahl von Pumpen für die chemische und petrochemische Verarbeitung sollten Anlagenmanager offen dafür sein, wie sie den Herausforderungen der Dichtungs- und Pumpenwartung am besten begegnen können. Dichtungslose Pumpen verbessern die Zuverlässigkeit, verlängern die mittlere Zeit zwischen Ausfällen und senken die Gesamtbetriebskosten. Diese Technologie kann sich unabhängig von der Anwendung erheblich auf Einsparungen und Sicherheit in jeder Einrichtung auswirken.