Saugseitige Verschleißringe vs. hintere Verschleißringe

Bevor wir fortfahren, ist es erwähnenswert, dass es grundsätzlich zwei Arten von Verschleißringen gibt – saugseitige Verschleißringe und hintere Verschleißringe – von denen jeder seinen eigenen Zweck erfüllt.

Saugseitige Verschleißringe sind so konstruiert, dass sie den Förderstrom von der Auslassseite des Laufrads mit höherem Druck zur Saugseite mit niedrigerem Druck begrenzen. Ein übermäßiges Spiel dieser Ringe kann zu einem erhöhten Durchfluss über die Saugseite und einem volumetrischen Wirkungsgradverlust führen.

Hintere Verschleißringe, falls vorhanden, arbeiten zusammen mit Ausgleichsbohrungen, die durch das Saugauge verlaufen, um den Saugdruck hinter dem Laufrad und innerhalb der hinteren Verschleißringe zu senken (siehe Bild 1), wodurch die axiale Schubkraft begrenzt wird. Übermäßiges Spiel der hinteren Verschleißringe kann zu hohen axialen Schubkräften führen, die das Axiallager beschädigen können.

Bild 1. Hinterer Verschleißring und Ausgleichsbohrungen zur Begrenzung des Axialschubs

Offene vs. geschlossene Laufräder

Pumpen mit geschlossenen Laufrädern enthalten einen Gehäuseverschleißring und möglicherweise einen Laufradverschleißring, der am Außendurchmesser (OD) des Laufradansaugauges angebracht ist, die beide ansaugseitige Verschleißringe sind. Diese Laufräder können auch hintere Verschleißringe haben, die den Axialschub steuern.

Pumpen mit offenen Laufrädern haben im Allgemeinen keine Saugaugen-Verschleißringe, aber sie haben häufig hintere Verschleißringe.

Bild 2. Hinterer Verschleißring und Ausgleichsbohrungen zur Begrenzung des Axialschubs

Verschleißringabstände und spezifische Geschwindigkeiten

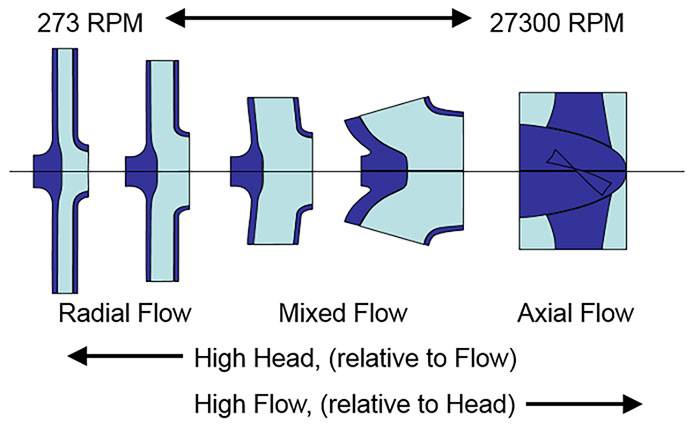

Verschleißringabstände sind für bestimmte Arten von Laufrädern kritischer als für andere. Der Unterschied liegt in der Beziehung zwischen Förderhöhe und Förderleistung der Pumpe, die durch die „spezifische Drehzahl“ ihrer Konstruktion beschrieben wird. Beachten Sie, dass die spezifische Drehzahl nicht die Drehzahl der Pumpe ist, sondern einfach ein Verhältnis von Durchfluss zu Förderhöhe.

Die Laufräder mit höherer spezifischer Drehzahl (rechts in Bild 3) erzeugen einen hohen Durchfluss, aber eine niedrige Förderhöhe. Laufräder mit niedriger spezifischer Drehzahl (links in Bild 3) erzeugen eine größere Förderhöhe bei niedrigerer relativer Durchflussrate.

Bild 3. Die spezifische Geschwindigkeit hängt mit der Förderhöhe/dem Durchfluss zusammen.

Verschleißringabstände sind für Laufräder mit niedriger spezifischer Drehzahl kritischer als für Laufräder mit hoher spezifischer Drehzahl. Da diese Laufräder größere Druckdifferenzen aufweisen, stellt jede Leckage über die Verschleißringe einen größeren Prozentsatz des Gesamtdurchflusses dar als bei Laufrädern mit hoher spezifischer Drehzahl.

Verschleißringabstandsleitfaden

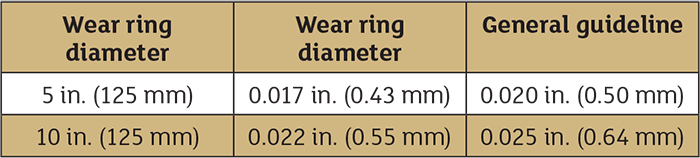

Die Toleranzen des Herstellers sind immer die beste Orientierungshilfe für die Bewertung des vorgefundenen Verschleißringspiels und den Einbau von Ersatz-Verschleißringen. Wenn diese nicht verfügbar sind, funktionieren die folgenden Richtlinien gut für übliche Wasserversorgungspumpen (kommunale Wasserversorgung, Abwasser, HLK-Anwendungen usw.) und gelten sowohl für das saugseitige als auch für das hintere Verschleißringspiel.

Eine weitere Alternative besteht darin, die Tabelle für das minimale interne Laufspiel im API-Standard 610 (API STD 610/ISO 13709) zu konsultieren. Wie das Beispiel in Bild 4 zeigt, liegen die Werte im API 610-Diagramm sehr nahe an den allgemeinen Richtlinien, die für neue Verschleißringe bereitgestellt werden.

Die Tabelle API 610 enthält Werte für Verschleißringdurchmesser von 2 Zoll bis 26 Zoll (50 Millimeter (mm) bis 650 mm) in 28 Schritten.

Bild 4. API 610 minimaler interner Laufspiel-Tabellenwertvergleich

Die API 610-Tabelle enthält Mindestabstände, nicht Höchstabstände für Pumpen, die in Erdölverarbeitungsanwendungen eingesetzt werden. Es werden Mindestabstände angegeben, da engere Abstände einen Kontakt zwischen den rotierenden und stationären Komponenten riskieren würden, was wahrscheinlich zu einem katastrophalen Maschinenausfall führen würde.

Wenn daher neue Verschleißringe eingebaut werden und keine Herstellertoleranzen verfügbar sind, bieten die API-Tabellenwerte eine gute Richtlinie.

Beachten Sie, dass das Spaltmaß des Verschleißrings immer in diametralen Maßen angegeben wird – dh die Differenz zwischen dem Innendurchmesser (ID) des stationären Rings und dem AD des rotierenden Rings. Das tatsächliche Laufspiel beträgt also die Hälfte des Durchmesserspiels.

Die oben gegebene Anleitung kann beim Entwerfen von Ersatz-Verschleißringen nützlich sein, wenn die Herstellertoleranzen nicht verfügbar sind. Es kann auch hilfreich sein, um Freigaben nach Erhalt zu bewerten und zu entscheiden, ob ein Austausch erforderlich ist. Einige Hersteller empfehlen den Austausch von Verschleißringen, wenn das Spiel um 40 Prozent des ursprünglich angegebenen Spiels zugenommen hat. Diese Empfehlung ist gut für Pumpen in allgemeinen Wasserversorgungsanwendungen und für Laufräder im halbaxialen Bereich spezifischer Drehzahlen.

Wie oben beschrieben, sollten Pumpen mit Laufrädern mit niedriger spezifischer Drehzahl auf engere Spiele gehalten werden, während Pumpen mit Laufrädern mit hoher spezifischer Drehzahl mehr Spielraum haben.

Fazit

Korrekte Verschleißringabstände sind ein grundlegendes Anliegen, um einen effizienten und zuverlässigen Pumpenbetrieb sicherzustellen. Die hier bereitgestellten Leitlinien sollen Pumpenbenutzern und Serviceanbietern dabei helfen, diese Ziele zu erreichen.

Allgemeine Richtlinien für neue Verschleißringe

· Allgemein – bis zu 5 Zoll Durchmesser 0,010 + 0,002 pro Zoll Durchmesser

· Allgemein – 5 bis 10 Zoll Durchmesser 0,015 + 0,001 pro Zoll Durchmesser

· Fügen Sie für scheuernde Materialien 0,005 Zoll hinzu