Die kleine Anpassung, die einen großen Unterschied macht

Kreiselpumpen gehören zu den am häufigsten verwendeten Geräten zum Fördern von Flüssigkeiten in industriellen Anwendungen. Obwohl sie von ihrer Konstruktion her recht robust sind, erleiden Zentrifugalpumpen typischerweise einen mechanischen Ausfall aufgrund von übermäßigem Dichtungsverschleiß, Schäden durch Rutschen in den Lagern und/oder einem Versagen des Lagerkäfigs. Dieser Artikel untersucht diese drei Ausfallarten und erklärt unter Verwendung einer proprietären Lagerberechnungssoftware, wie das richtige axiale Lagerspiel diese Probleme mindern kann, um die Lebensdauer der Lager und letztendlich der Pumpe selbst zu verlängern.

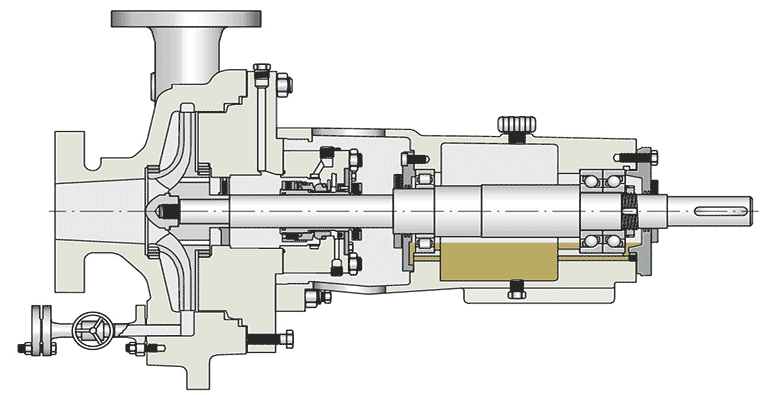

Beim Blick ins Innere einer Kreiselflüssigkeitspumpe sind zwei getrennte Lagerstellen zu finden. Die vordere Position, die dem Laufrad am nächsten ist, ist normalerweise das Loslager, das auf die radialen Belastungen des Systems reagiert. Am häufigsten wird hierfür ein Rillenkugellager oder ein Zylinderrollenlager verwendet. Die hintere Position ist typischerweise das Axialfestlagerpaar, das das axiale Axialspiel einstellt und sowohl auf axiale als auch auf radiale Belastung reagiert. Die meisten Zentrifugalpumpen verwenden entweder ein zweireihiges Schrägkugellager (DRACBB), ein Paar Schrägkugellager (ACBBs) oder ein Paar Kegelrollenlager.

BILD 1: Typische Lageranordnung in einer Kreiselpumpe (Bilder mit freundlicher Genehmigung von Schaeffler Group USA Inc.)

Fehlermodi

Wie oben erwähnt, sind die drei häufigsten Ausfallarten bei Kreiselpumpen Dichtungsverschleiß, Rutschschäden in den Lagern und Lagerkäfigbruch. Die erste dieser Ausfallarten – übermäßiger Dichtungsverschleiß – wird durch eine Durchbiegung der Hauptwelle verursacht, die die Kontaktkraft der Dichtung gegen die Welle erhöht und das Dichtungsmaterial vorzeitig verschleißt. Eine Verringerung dieser Wellendurchbiegung verlängert die Lebensdauer der Dichtung, was zu einer längeren Systemlebensdauer der Pumpe führt.

Die zweite häufige Fehlerursache für Kreiselpumpen – Rutschschäden in den Lagern – wird durch unzureichende Belastung eines der Festlager verursacht. Da die Axialkraft der Pumpe typischerweise nur in eine Richtung wirkt, übernimmt nur eines der Festlager den Großteil der Last, während das andere Lager verwendet wird, um zusätzliche Radiallasten und Kippmomente aufzunehmen. Je nach Betriebsbedingungen kann dies zur Entlastung eines Lagers führen, wodurch die Wälzkörper dazu neigen, von ihrer Achse wegzudrehen, anstatt in der Laufbahn in der vorgesehenen Richtung zu rollen. ACBBs und DRACBBs sind unter leicht belasteten Bedingungen besonders anfällig für diesen Mechanismus. Darüber hinaus kann die auf die Kugeln ausgeübte Zentrifugalkraft, während sie sich außerhalb der Belastungszone befinden, die Änderung des Kontaktwinkels, die das Lager erfährt, weiter verschlimmern. Dieser zusätzliche Drall führt zu einem sogenannten Schleudern, erkennbar an Schlupfspuren auf Laufbahn und Wälzkörpern. Eine Reduzierung des Spiels oder sogar eine Vorspannung der Festlager kann helfen, diese Ausfallart zu vermeiden.

Schleudern kann auch zu einem Käfigbruch führen, der dritten häufigen Ausfallart für Kreiselpumpen. Bei einem leicht belasteten Lager macht die Lastzone einen kleineren Teil der Laufbahn aus. Dies kann dazu führen, dass die Wälzkörper in der Lagerkäfigtasche beim Eintritt in die unbelastete Zone in den Käfigtaschen verlangsamen oder bremsen und dann beschleunigen, wenn sie wieder in die Lastzone eintreten und wieder normal zu rotieren beginnen. Wenn diese Beschleunigungen und Verzögerungen drastisch oder häufig genug sind, kann der Käfig ermüden und schließlich in der Tasche brechen als Ergebnis der Spannungen, die höher als normal sind.

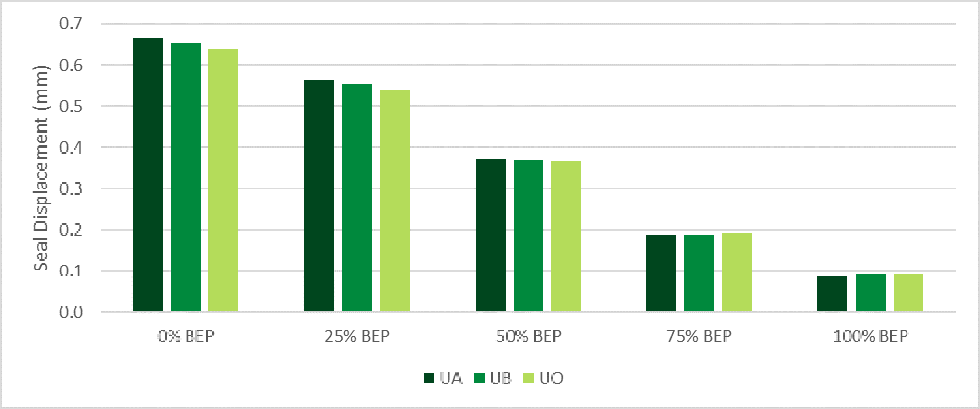

BILD 2: Dichtungsdurchbiegung bei unterschiedlichen Lageraxialspieleinstellungen (gezeigt am BEP)

BILD 2: Dichtungsdurchbiegung bei unterschiedlichen Lageraxialspieleinstellungen (gezeigt am BEP)

Analyse

Um diese Ausfallarten zu untersuchen, wählte ein Lagerhersteller eine vom Benutzer bereitgestellte Pumpe aus und überwachte die Verdrängung an der Dichtung, das Roll-/Spin-Verhältnis der Kugeln sowie die Käfigbeschleunigung über einen Best-Efficiency-Point (BEP). Um normale Betriebsbedingungen zu simulieren, wurden alle Lastfälle bei 1.780 Umdrehungen pro Minute (U/min) mit einem Temperaturunterschied von 10 °C (50 °F) zwischen Innen- und Außenring gefahren. Drei verschiedene ACBB-Paare der Serie 7313 wurden in der Ortungsposition unter den oben genannten Bedingungen mit unterschiedlichen Freigabebereichen simuliert. Alle getesteten Paare waren universell ausgelegt (gemeinsam als Paar in X- oder O-Anordnung einsetzbar) und hatten folgende Luftklassen: UA (kleines Axialspiel), UB (kleiner als UA Axialspiel) und UO (spielfrei) . Das Spiel im vorderen Lager der Serie 6313 wurde für alle Berechnungen auf das normale Spiel (CN) gesetzt. Je nach Belastung trägt das motorseitige Lager der Festpaarung die axiale Belastung im System, während das laufradseitige Lager etwaige radiale Belastungen und Kippmomentbelastungen aufnimmt.

Unter Verwendung dieser Testparameter und drei verschiedener ACBB-Paare war die Wellenverschiebung an der Dichtungsstelle die erste zu untersuchende Bedingung. Diese Durchbiegungen sind in Bild 2 zu sehen. Bei 0 % BEP führte das Paar ACBBs mit UA-Spiel zur größten Wellenverschiebung. Unterdessen gaben die UB-Spiellager um 13 Mikrometer (µm) weniger nach als die Versionen mit UA-Spiel, während das Paar UO-Spiellager 27 µm weniger nachgab als das UA-Paar an der Dichtungsstelle. Ähnliche Ergebnisse wurden bei 25 % BEP beobachtet: Das UB-Abstandspaar verformte sich um 11 µm weniger als das UA-Paar, während das UO-Abstandspaar 24 µm weniger auslenkte als das UA-Paar an der Dichtungsstelle.

Obwohl ähnliche Ergebnisse bei 50 % BEP beobachtet wurden, sollte beachtet werden, dass die Gesamtdurchbiegung der Welle mit zunehmendem BEP abnimmt. Das Paar ACBBs mit UB-Spiel lenkte 2 µm weniger ab als das UA-Paar, während die Lager mit UO-Spiel 4 µm weniger bogen als das UA-Paar an der Dichtungsstelle. Bei 75 % und 100 % BEP lenkte das UA-Paar weniger ab als sowohl das UB- als auch das UO-Lager. Bei 75 % BEP gaben die UB-Spiellager um 1 µm mehr nach als die UA-Spiellager, während das UO-Paar an der Dichtungsstelle 2 µm mehr auslenkte als das UA-Paar.

In ähnlicher Weise gaben die Lager mit UB-Spiel bei 100 % BEP um 2 µm mehr nach als das Paar UA, während die Lager mit UO-Spiel an der Dichtungsstelle 3 µm mehr nachgaben als das Paar UA.

Bei einem optimaleren BEP-Bereich gibt es nur geringfügige Unterschiede in der Durchbiegung, aber es gibt einen Vorteil bei einem niedrigeren BEP in Bezug auf die Minimierung des Dichtungsverschleißes aufgrund einer geringeren Wellendurchbiegung.

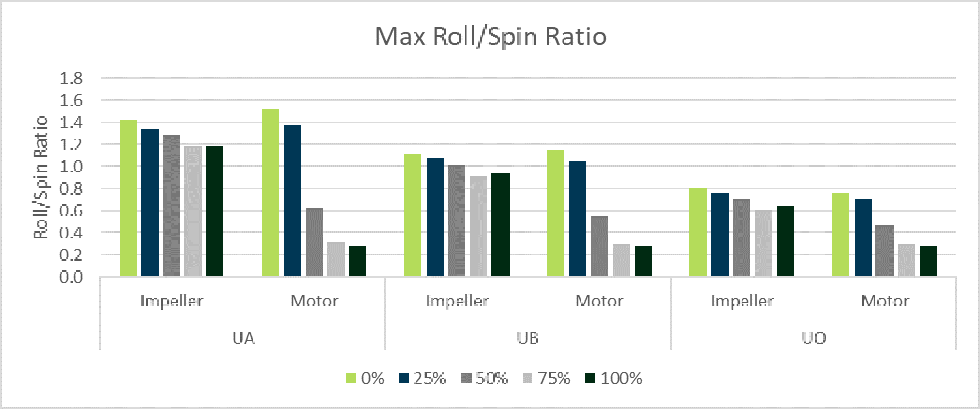

BILD 3: Roll/Spin-Verhältnis als Funktion des Lageraxialspiels

BILD 3: Roll/Spin-Verhältnis als Funktion des Lageraxialspiels

Nach der Wellendurchbiegungsanalyse war das Roll/Spin-Verhältnis die nächste zu untersuchende Bedingung. Ein Roll/Spin-Verhältnis von mehr als 0,5 wurde mit einer höheren Wahrscheinlichkeit von Rutschschäden in Lagern in Verbindung gebracht, obwohl dies von der Schmierung im System abhängen kann. Für diesen Teil der Analyse wurden die Lager an den motor- und laufradseitigen Stellen überwacht, und eine vollständige Ausgabe der Ergebnisse ist in Bild 3 zu sehen.

Bezogen auf das UA-Spiellagerpaar ist das Roll/Spin-Verhältnis für alle Bestpunktfälle im laufradseitigen Lager größer als 1,1; dies weist darauf hin, dass ein Schleudern wahrscheinlich wäre. Während sich das motorseitige Lager besser verhält, wenn der BEP erhöht wird, ist ein Schleudern immer noch wahrscheinlich, wenn es unter 50 % BEP betrieben wird. Unterdessen zeigte das laufradseitige Lager des UB-Paares ein Roll/Spin-Verhältnis von mehr als 0,9 für alle BEP-Fälle – was wiederum darauf hinweist, dass ein Schleudern wahrscheinlich wäre. Schleudern ist bei 0 % BEP und 25 % BEP im motorseitigen Lager immer noch ein Problem; der Schleuderzustand ist bei 50 % BEP grenzwertig. Schließlich zeigte das laufradseitige Lager des UO-Spiellagerpaares ein Roll/Spin-Verhältnis größer als 0,6 für alle BEP-Fälle. Dies weist darauf hin, dass ein Schleudern bei 0 % BEP und 25 % BEP wahrscheinlich wäre; bei höherem BEP ist der Schleuderzustand grenzwertig.

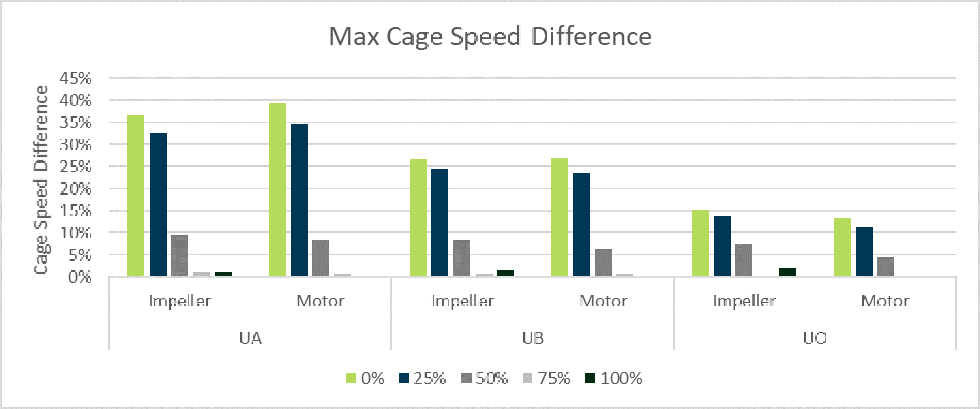

BILD 4: Käfigdrehzahldifferenz als Funktion des Lageraxialspiels

BILD 4: Käfigdrehzahldifferenz als Funktion des Lageraxialspiels

In Bezug auf die dritte häufige Ausfallart für Kreiselpumpen – Ausfall des Lagerkäfigs – zeigte die Schwankung der Käfigdrehzahl der Lager ähnliche Ergebnisse wie der Roll/Spin-Zustand. Dies wurde bestimmt, indem die Umlaufgeschwindigkeit jeder Kugel in den Käfigtaschen berechnet und dann die Varianz zwischen den maximalen und minimalen Werten verwendet wurde, um die in Bild 4 zu sehende Käfiggeschwindigkeitsdifferenz zu erzeugen.

Da größere Käfiggeschwindigkeitsunterschiede die Taschen stärker belasten, kann dieser Zustand zu Brüchen führen. Gemäß Bild 4 weist das UA-Freilagerpaar die größte Käfigdrehzahldifferenz auf; Dieses Phänomen ist besonders deutlich, wenn der BEP abnimmt. Während das UB-Paar eine bessere Leistung erbringt, werden die geringsten Schwankungen der Käfiggeschwindigkeit mit UO-Lagern erzielt.

Wie die vorangegangene Untersuchung der drei häufigsten Ausfallarten für Kreiselpumpen gezeigt hat, sollte die Auswahl des richtigen Lageraxialspiels die Lebensdauer der Lager und folglich der Pumpe selbst verbessern.

Die Verwendung eines Lagers mit weniger Spiel begrenzt die Durchbiegung an der Dichtung, was wiederum dazu beitragen kann, die Dichtungslebensdauer der Pumpe zu verlängern – insbesondere, wenn der Betrieb weiter von den optimalen BEP-Bereichen entfernt ist. Darüber hinaus minimiert das reduzierte Spiel das Ausmaß des potenziellen Rutschens in den Lagern, insbesondere in dem unbelasteten Lager, das hauptsächlich für Momenten- und Radialbelastung verwendet wird.

Die Wahl des richtigen Spiels kann auch die Spannungen im Käfig aufgrund von Beschleunigungen verringern, was die Lebensdauer des Lagers und des Gesamtsystems verlängern kann. Wenn jedoch selbst bei einem reduzierten Spielbereich immer noch Schäden an den Lagern zu sehen sind, kann es erforderlich sein, zu einem vorgespannten Lager zu wechseln, um die Wahrscheinlichkeit von Rutschen und Käfigspannungen weiter zu verringern.