Auf der Suche nach der leckfreien Pumpe

Der Bedarf an einer leckagefreien Pumpe wurde in der Neuzeit dringend, als Industriepumpen damit begannen, gefährliche Flüssigkeiten zu handhaben. Im Falle einer giftigen oder brennbaren Flüssigkeit ist es wichtig, Mensch und Umwelt vor etwaigen Leckagen zu schützen. Außerdem bedeutet jedes Leck Produktverschwendung, was beim Pumpen von teuren Medien, wie z. B. pharmazeutischen Materialien, erheblich wird.

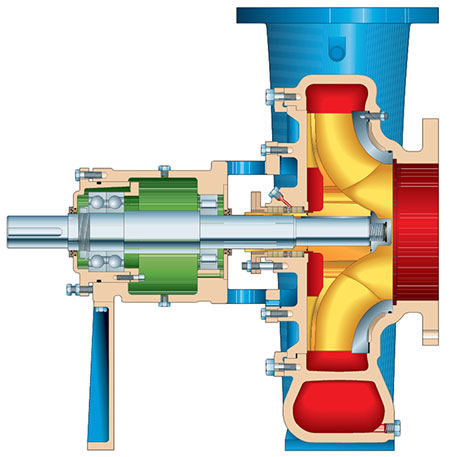

Bild 1. Pumpe mit Stopfbüchse (Bilder mit freundlicher Genehmigung von ITT Goulds Pumps)

Warum lecken Pumpen?

Überlegen Sie, warum es so schwierig ist, Pumpen vor Leckagen zu schützen. Nehmen Sie als Beispiel die gewöhnliche Kreiselpumpe. Bei dieser Pumpe werden eine Welle und ein Flügelrad durch einen Motor gedreht, aber der Motor befindet sich außerhalb der Pumpe. Dort, wo die Welle aus der Pumpe austritt, insbesondere an den Berührungspunkten zwischen den rotierenden und stationären Teilen, können Undichtigkeiten auftreten und treten auch auf.

Die Stopfbüchse

Bei einigen Pumpen wird eine als Stopfbuchse bezeichnete Vorrichtung verwendet, um das Leckproblem zu lösen.

Die Stopfbuchse ist eine Kammer, die sich an der Außenseite des Pumpengehäuses befindet, wo die Welle austritt. Darin,

Dichtungsmaterial – eine weiche Packungssubstanz – wird um die Welle gelegt.

Mit einer speziellen Vorrichtung (im einfachsten Fall eine Mutter) wird die Packung dann zusammengedrückt, wodurch sie gegen die Wände der Kammer und der Welle drückt und so verhindert, dass Flüssigkeit aus der Pumpe fließt.

Die Welle muss jedoch in engem Kontakt mit dem Verpackungsmaterial sein, damit die Dichtung dicht ist. Dies kann Reibung erzeugen und zu einer verkürzten Lebensdauer führen.

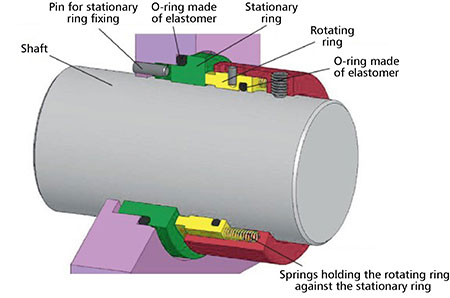

Bild 2. Gleitringdichtung

Gleitringdichtungen

Die Hauptelemente von Gleitringdichtungen sind zwei Ringe: ein beweglicher, der sich mit der Welle dreht, und ein stationärer, der mit einem Stift am Pumpenkörper befestigt ist.

Die Dichtheit gegen Leckagen entsteht durch den Kontakt zwischen den Ringflächen, der eine sogenannte Reibpaarung bildet. Zur Kontaktierung wird der bewegliche Ring durch eine Feder, Federeinheit oder einen Faltenbalg – das ist ein elastischer ein- oder mehrschichtiger Wellmantel aus metallischen, nichtmetallischen und Verbundwerkstoffen – gegen den feststehenden Ring gedrückt. Zur zusätzlichen Abdichtung werden Sekundärdichtungen verwendet, bei denen es sich um O-Ringe aus Elastomer handelt.

Bei ordnungsgemäßer Funktion befindet sich zwischen den Reibflächen ein dünner Flüssigkeitsfilm, der für Schmierung und Wärmeabfuhr sorgt. Der Abstand zwischen ihren Oberflächen ist gleich ihrer Rauheitshöhe und überschreitet in der Regel nicht einen Millionstel Meter. Wichtig ist, dass der feststehende Ring niemals die Welle berührt, wodurch der Verschleiß reduziert wird.

Die Auswahl der richtigen Dichtungsringmaterialien ist keine triviale Aufgabe. Die Ringe müssen eine ausreichende Festigkeit und Verschleißfestigkeit aufweisen, um den Auswirkungen des Pumpenbetriebs standzuhalten, und gegenüber dem gepumpten Medium chemisch beständig sein. Außerdem müssen sie den hohen Temperaturen standhalten, die durch Reibung entstehen. Aus diesen Gründen sind Reibpaarungen überraschend anspruchsvolle Technologien, die die theoretischen und rechnerischen Disziplinen der Mechanik, Thermodynamik, Hydraulik und Tribologie erfordern. Aufgrund des geringen Spiels zwischen den Ringen fällt die Herstellung moderner Gleitringdichtungen eigentlich in die Kategorie der Nanotechnologie.

Doppelte Gleitringdichtungen

Gleitringdichtungen mit einem Reibungspaar können Leckagen nur minimieren, nicht beseitigen. Um weitere Lecks zu beseitigen, wurden doppelte mechanische Stoßdichtungen geschaffen. Das Hilfssystem – Spülplan oder Rohrleitungsplan genannt – führt eine spezielle Flüssigkeit, Barriere genannt, dem Bereich der Dichtung zwischen den beiden Ringen der Reibpaarung zu. Sein Druck wird etwas höher gehalten als der des Fördermediums im Dichtbereich und so die Dichtheit erreicht. Die Sperrflüssigkeit übernimmt auch die notwendigen Aufgaben der Wärmeabfuhr und Schmierung für den Fall, dass dem Fördermedium die Eigenschaften dazu fehlen. Wasser zum Beispiel verliert seine Schmiereigenschaften bei etwa 176 F (80 C).

Mechanische Doppelstumpfdichtungen können Lecks des gepumpten Fluids in die Atmosphäre verhindern. Sie können jedoch relativ teuer und schwierig zu warten sein. Darüber hinaus versagen selbst die sorgfältig konstruierten Reibpaare mit der Zeit aufgrund von Verschleiß, sodass sie kontinuierlich überwacht und ausgetauscht werden müssen.

Magnetkupplungen

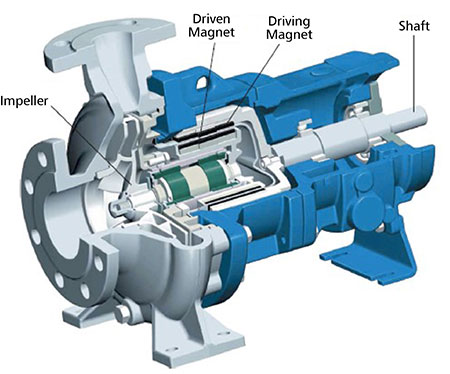

Bild 3. Schnittzeichnung einer Magnetantriebspumpe. Die Welle mit Antriebsmagneten dreht die Patrone, die die angetriebenen Magneten enthält.

Aufgrund dieser ferngesteuerten Kraftübertragung muss die Welle nicht durch das Gehäuse geführt werden, sodass keine Löcher entstehen und keine Undichtigkeiten auftreten können. Diese Pumpen sind jedoch aufgrund der Kosten für die erforderlichen hochmodernen Magnete tendenziell teurer. Normalerweise bestehen diese aus exotischen Legierungen aus Neodym, Kobalt und Samarium, aber Neodym-Eisen-Bor-Legierungen (NdFeB) gelten heute als effektiver. Die Lebensdauer dieser Magnete kann Dutzende oder sogar Hunderte von Jahren betragen – oft länger als die Lebensdauer der Pumpe selbst.

Spaltrohrmotorpumpen

Der andere Fortschritt, der aus der Entwicklung der Elektromechanik und der elektromagnetischen Theorie hervorging, war die Spaltrohrmotorpumpe. Dieses Gerät kombiniert die Funktion des Elektromotors mit der der klassischen Kreiselpumpe. Es ist ähnlich wie eine Pumpe mit einem Magneten Kupplung, aber die Rolle der Magnete übernehmen die Wicklungen des Stators (fester Teil des Elektromotors) und des Rotors. Es wird als „Canned“ bezeichnet, weil der Motor durch einen speziellen Zylinder (Mantel) vor Kurzschlüssen geschützt ist und sich im Inneren des Pumpengehäuses in der gepumpten Flüssigkeit befindet, die gleichzeitig die Lager schmiert und kühlt.

Bild 4. Spaltrohrmotorpumpe

Das Drehmoment von den „trockenen“ Wicklungen des Stators wird durch ein luftdichtes Gehäuse übertragen, sodass keine Undichtigkeiten auftreten können.

Da Spaltrohrmotorpumpen aus weniger Teilen bestehen, sind sie kompakt. Da jedoch die Spulen des Stators und des Rotors durch mehrere Trennwände getrennt sind, kann ihr Wirkungsgrad relativ gering sein. Daher sind diese Geräte robust nützlich, verbrauchen jedoch mehr Strom.

Beharrliche Bemühungen über viele Jahre haben nun eine Vielzahl von Optionen hervorgebracht, um eine leckagefreie Pumpe zu erreichen. Jedes hat seine eigene Mischung aus Vor- und Nachteilen. Um zu bestimmen, welches für Ihren Betrieb am besten geeignet ist, wählen Spezialisten ein Design in Abhängigkeit von den Eigenschaften der gepumpten Flüssigkeiten, Betriebsbedingungen und wirtschaftlichen Zwängen aus.