Verpackung, Installation und Inbetriebnahme von Kreiselpumpen

So erreichen Sie einen reibungslosen und störungsfreien Betrieb.

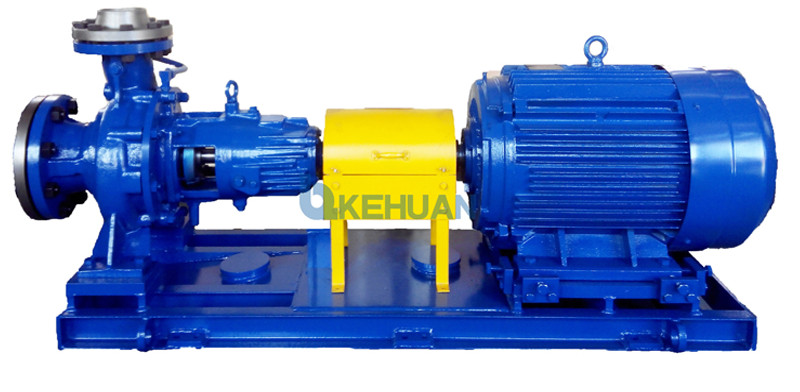

Zentrifugalpumpen werden üblicherweise in vielen Diensten und Anwendungen verwendet. Eine übliche Kreiselpumpenkonfiguration ist die horizontale einstufige Pumpe. Der gebräuchlichste Pumpentyp ist die horizontale Zentrifugalpumpe mit Endansaugung und Obenauslass. Andere Arten von Pumpen, wie mehrstufige Pumpen, vertikale Pumpen und Pumpen zwischen Lagern (BB) wurden je nach spezifischen Anforderungen ebenfalls in verschiedenen Anwendungen und Diensten eingesetzt. Dieser Artikel behandelt die Verpackung, Installation und Inbetriebnahme von Kreiselpumpen für einen reibungslosen und störungsfreien Betrieb.

Pumpenverpackung

Die Auswahl der Grundplatte für eine Pumpe ist einer der ersten Schritte bei der Pumpenverpackung. Dies ist ein wichtiger Schritt für die Zuverlässigkeit und den ordnungsgemäßen Betrieb der Pumpe. Es gab verschiedene Konfigurationen, Typen und Materialien für die Grundplatte. Die beste Empfehlung ist eine hochbelastbare, starke Grundplatte, die aus geeigneten Stahlprofilen und -abschnitten hergestellt wird. Torsionssteifigkeit, Steifigkeit und Ebenheit sind wichtig für die Grundplatte einer Pumpe. Eine gefertigte Grundplatte aus Stahl sollte ausreichend schwer, richtig geschweißt, spannungsarm geglüht und maschinell bearbeitet sein.

Alle Pumpen erfordern einige kleine Versorgungsleitungen in der Verpackung. Beispielsweise sind einige Rohrleitungen und Anschlüsse für Schmiersysteme, Dichtungssysteme, Abflüsse oder Entlüftungen erforderlich. Es wurden Rohre (sogar aus Edelstahl), flexible Schläuche oder ähnliches verwendet, aber sie haben zu Fehlern und Zuverlässigkeitsproblemen in verschiedenen Pumpenpaketen geführt. Kleine, starre Rohrleitungen waren schon immer die beste Option. Kleine Rohrleitungen mit richtig ausgewähltem Material und Details (der richtige Plan für Rohre/Armaturen) sind besser als die oben genannten Rohre, Schläuche usw. Kleine Rohrleitungen sollten ordnungsgemäß gestützt sowie ausreichend verstrebt und mit Knotenblechen versehen werden, um Vibrationen und hohe Belastungen zu vermeiden Punkte oder Fehler. Korrosions- und Unfallpotential sind auch bei kleinen Rohrleitungen von Bedeutung; Daher werden schwere Wände mit konservativen (starren) Stützen empfohlen.

Alle Kreiselpumpen sollten auf der Druckseite in der Nähe des Auslasses der Pumpe ein Manometer haben. Dies ist hilfreich für die Fehlersuche und Überwachung, da der genaue Auslassdruck eine Schlüsselinformation ist. Manometer an der Ansaugung sind ein weiterer Diskussionspunkt. Einerseits ist ein Manometer an der Saugseite zur Überwachung hilfreich, andererseits sind die erzeugten Störungen an der Saugleitung keine guten Ergebnisse, da die Saugverrohrung möglichst einfach sein sollte. Daher haben viele Pumpen auf der Saugseite kein Manometer.

Installation

Eine ordnungsgemäße Installation bezieht sich normalerweise auf ein korrekt ausgeführtes Fundament, ordnungsgemäße Ankerbolzen, minimale Rohrleitungslasten, ordnungsgemäße Nivellierung, geeignete Ausrichtung und perfekte Vergussmasse. Die Installation von Pumpen erfordert große Aufmerksamkeit. Nivellierung, richtige Positionierung und Ausrichtung sind wichtig. Als Faustregel gilt, dass die Grundplatte eines Pumpenstrangs auf 0,0002 Meter pro Meter (m pro m)/0,2 mm pro m (Millimeter pro Meter) nivelliert werden sollte (Seite an Seite, Ende an Ende usw.). Meter) – zum Beispiel weniger als 0,4 mm für eine 2-m-Pumpengrundplatte. Bezüglich der Verrohrung der Pumpe wird empfohlen, die Verrohrung vom Saugflansch der Pumpe zur Saugquelle zu führen, nicht umgekehrt.

Als grober Richtwert sollte die Fundamentmasse das Drei- bis Vierfache der Masse des Kreiselpumpenpakets betragen. Epoxidmörtel sollte immer für Maschinen einschließlich Kreiselpumpen verwendet werden. Ankerbolzen sollten ausreichend stark und lang sein. Genauer gesagt sollten sie ein Länge/Durchmesser-Verhältnis von 11 zu 16 haben. Die Ankerbolzen sollten mit Hülsen oder einem ähnlichen Werkzeug versehen sein, um das Eindringen von Mörtel zu verhindern und eine relative Wärmeausdehnung aufgrund des Wärmeausdehnungsunterschieds zwischen dem Fundament und aufzunehmen Grundplatte. Bezüglich niedriger Leitungskräfte (niedrige Düsenlasten) sollten diese so niedrig sein, dass beim Herstellen von Leitungsflanschen an den Düsenflanschen der Pumpe sich keine Messuhr mehr als 0,04 mm bewegen sollte, während die Schrauben des Flansches angezogen oder gelöst werden.

Inbetriebnahme & Betrieb

Die frühzeitige Erkennung, Identifizierung und Behebung von Pumpenproblemen ist wichtig, um einen kontinuierlichen, sicheren und produktiven Betrieb zu gewährleisten. Unmittelbar nach der Inbetriebnahme sollten die produzierte Förderhöhe und der Förderstrom kontrolliert und bewertet werden. Die Pumpe sollte auch auf übermäßige Vibrationen, Geräusche, Lagerbetrieb, Betriebstemperatur und andere Betriebsdetails überprüft werden. Diese Schritte sollten auch zuerst überprüft werden; Wenn der Hydraulikbetrieb der Pumpe jedoch normal erscheint, könnte die Ursache des Problems in der Ausrichtung, dem Lager oder der Dichtung liegen.

Wenn Gas (Luft) in eine Zentrifugalpumpe eintritt, wird es manchmal in der Pumpe eingeschlossen (z. B. in der Spirale), was die Kapazität verringert und Vibrationen und Geräusche erzeugt. Wenn eine Pumpe übermäßig laut ist und kein mechanisches Problem vorliegt, ist es wahrscheinlich, dass Gas (Luft) in der Pumpe das Problem verursacht. Eine weniger häufige Ursache könnte Kavitation sein. Kavitation erzeugt normalerweise ein deutliches Geräusch, das sich oft von Geräuschen unterscheidet, die durch andere Fehlfunktionen erzeugt werden. Eine andere Möglichkeit, um festzustellen, ob das Problem Kavitation ist, besteht darin, die Spanne der positiven Saughöhe (NPSH) zu überprüfen und Schwankungen im Saug- und Förderdruck zu überwachen.

Rotordynamik & Vibration

Die Rotordynamik spielt für jede Kreiselpumpe eine große Rolle, insbesondere für schnelllaufende, große oder leistungsstarke Pumpen. Kritische Drehzahlen sollten den Betriebsdrehzahlbereich nicht beeinträchtigen. Die meisten Pumpen sind Maschinen mit starrer Welle, deren erste kritische Drehzahl über 120 % der maximalen Betriebsdrehzahl liegt. Bei Pumpen mit drehzahlgeregeltem Antrieb (VSD) sollte die erste kritische Drehzahl über 130 % der maximalen Betriebsdrehzahl liegen. Einige große Pumpen verwenden möglicherweise flexible Wellenkonzepte. Für diese liegt die erste kritische Drehzahl unterhalb der minimalen Betriebsdrehzahl, die typischerweise im Bereich von 15 % bis 25 % liegt. Die zweite kritische Drehzahl liegt in der Regel über 130 % der maximalen Betriebsdrehzahl.

Vibrationen sind ein gutes Maß, um den Betrieb und die Hydraulik der Pumpe zu beurteilen. Es ist normal, dass alle Pumpen vibrieren. Selbst Pumpen unter den besten hydraulischen, mechanischen und dynamischen Betriebsbedingungen weisen aufgrund geringfügiger Defekte und Unvollkommenheiten einige Vibrationen auf. Daher weist jede Pumpe ein Vibrationsniveau auf, das als normal oder inhärent angesehen werden kann. In der Betriebs- oder Zustandsüberwachungssprache wird dies als „Baseline“ bezeichnet. Wenn die Pumpenvibration jedoch zunimmt oder übermäßig wird, ist normalerweise ein Betriebsproblem oder ein mechanisches Problem der Grund. Vibrationen nehmen normalerweise nicht ohne Grund zu oder werden übermäßig. Hydraulische Probleme, Unwucht, Fehlausrichtung, verschlissene Lager, Lockerheit usw. können zu starken Vibrationen führen. Einige dieser Hauptursachen für höhere Vibrationen als die Basislinie könnten bis zur nächsten größeren Überholung oder Reparatur toleriert werden.

Starke Vibrationen selbst könnten Pumpenkomponenten wie Dichtungen oder Lager beschädigen. Als grober Anhaltspunkt sollte die ungefilterte Vibrationsgeschwindigkeit, wenn sie radial zur Welle gemessen wird (z. B. mit einem am Lagerdeckel montierten Vibrationssensor), oft drei bis vier mm/Sekunde von Spitze zu Spitze nicht überschreiten.

https://www.pumpsandsystems.com/