Was Sie wissen sollten, wenn Sie mit ätzenden Flüssigkeiten arbeiten

Eine ätzende Flüssigkeit ist eine Flüssigkeit, die die Materialien angreift und zerstört, mit denen sie in Kontakt kommt. Metalle, Stein, Glas und sogar einige Arten von Kunststoffen können anfällig für Korrosion durch korrosive Flüssigkeiten oder Chemikalien sein, die grob in sechs Kategorien fallen: starke Säuren, schwache Säuren, starke Basen, schwache Basen, Dehydratisierungsmittel und Oxidationsmittel. Einige Chemikalien können mehr als einer Kategorie angehören. Beispielsweise ist Schwefelsäure eine starke Säure, ein Dehydratisierungsmittel und ein Oxidationsmittel. Ätzende Materialien können auch anderen Gefahrenkategorien wie Toxizität (giftig) oder Entzündlichkeit angehören.

Eine ätzende Flüssigkeit ist eine Flüssigkeit, die die Materialien angreift und zerstört, mit denen sie in Kontakt kommt. Metalle, Stein, Glas und sogar einige Arten von Kunststoffen können anfällig für Korrosion durch korrosive Flüssigkeiten oder Chemikalien sein, die grob in sechs Kategorien fallen: starke Säuren, schwache Säuren, starke Basen, schwache Basen, Dehydratisierungsmittel und Oxidationsmittel. Einige Chemikalien können mehr als einer Kategorie angehören. Beispielsweise ist Schwefelsäure eine starke Säure, ein Dehydratisierungsmittel und ein Oxidationsmittel. Ätzende Materialien können auch anderen Gefahrenkategorien wie Toxizität (giftig) oder Entzündlichkeit angehören.

Wenn ätzende Flüssigkeiten Materialien wie Glas und Metall zerstören können, sind sie offensichtlich gefährlich für den Menschen. Die United States Occupational Safety and Health Administration (OSHA) erkennt die von diesen Substanzen ausgehenden Gesundheitsrisiken an und definiert sie als „eine Chemikalie, die eine Zerstörung des Hautgewebes hervorruft, nämlich sichtbare Nekrose durch die Epidermis und in die Dermis, in mindestens einem von ihnen drei Versuchstiere nach Exposition bis zu vierstündiger Dauer. Verätzungsreaktionen sind typisch für Geschwüre, Blutungen, blutigen Schorf und am Ende der 14-tägigen Beobachtung Verfärbungen durch Weißwerden der Haut, vollständige Bereiche von Alopezie und Narben.“

Wenn eine Pumpe zum Fördern gefährlicher Flüssigkeiten in der Öl- und Gasentwässerung verwendet wird – wie z. B. entflammbare, brennbare, giftige und korrosive Chemikalien – müssen mehrere Faktoren berücksichtigt werden. Diese Überlegungen sind entscheidend für die Auswahl der richtigen Pumpe für die jeweilige Aufgabe.

Überlegungen

Erstens die Flüssigkeitseigenschaften. Welche Art von Flüssigkeit wird gepumpt? Welche Eigenschaften hat diese Flüssigkeit? Diese Informationen finden Sie im Sicherheitsdatenblatt der Flüssigkeit (SDS, früher bekannt als Materialsicherheitsdatenblatt oder MSDS).

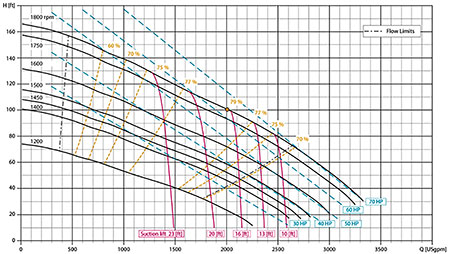

BILD 1: Leistungskurve (Bilder mit freundlicher Genehmigung von Atlas Copco Power Technique)

Laut einem OSHA-Briefing zum SDB „fordert HCS 29 CFR 1910.1200(g), dass der Chemikalienhersteller, -vertreiber oder -importeur SDBs für jede gefährliche Chemikalie an nachgeschaltete Anwender liefert, um Informationen über diese Gefahren zu kommunizieren … wie die Eigenschaften jeder Chemikalie; die physischen, gesundheitlichen und umweltbedingten Gesundheitsgefahren; Schutzmaßnahmen; und Sicherheitsvorkehrungen für die Handhabung, Lagerung und den Transport der Chemikalie.“ Das Sicherheitsdatenblatt der Flüssigkeit enthält wichtige Daten wie Konzentration, spezifisches Gewicht, Temperaturbeständigkeit, Viskosität, Entflammbarkeit (sofern vorhanden) und Angaben zum Feststoffgehalt.

Bewerbungsvoraussetzungen

Um sicherzustellen, dass die Pumpe richtig dimensioniert ist, müssen Benutzer auch die Förderhöhe-Kapazitäts-Kurve des Pumpenherstellers berücksichtigen. Eine Pumpenkurve (auch als Pumpenauswahlkurve, Pumpeneffizienzkurve oder Pumpenleistungskurve bezeichnet) liefert die Informationen, die erforderlich sind, um die Fähigkeit einer Pumpe zu bestimmen, unter den Bedingungen, die die Leistung der Maschine beeinflussen, einen Durchfluss zu erzeugen.

Das genaue Ablesen der Pumpenkurven – oder die Konsultation eines Pumpenfachmanns, der das kann – stellt sicher, dass Benutzer die richtige Pumpe erhalten, basierend auf Anwendungsvariablen wie z. Durchfluss (das Flüssigkeitsvolumen, das in einem bestimmten Zeitraum bewegt werden muss, dh Gallonen pro Minute [gpm] oder Kubikmeter pro Stunde (m³/h); Umdrehungen pro Minute (U/min); Laufradgröße in Bezug auf die Pumpenleistung; Energie; Effizienz; und netto positive Saughöhe (NPSH).

Die richtige Pumpe für eine Anwendung

Die am häufigsten verwendete Ausrüstung zum Fördern von korrosiven Öl- und Gasflüssigkeiten ist die Kreiselpumpe. Zentrifugalpumpen sind energieeffizient, sowohl mit gefluteter Standardansaugung als auch mit Selbstansaugung erhältlich und in einer Vielzahl von Größen erhältlich, die für Pumpen von wenigen Gpm bis zu Tausenden von Gpm ausgelegt sind.

Beim Pumpen korrosiver Flüssigkeiten bieten Kreiselpumpen einen weiteren Vorteil – Gleitringdichtungen. Diese Dichtungen verhindern eine Leckage dort, wo die interne rotierende Welle durch das stationäre Pumpengehäuse ragt. Dies ähnelt der Art und Weise, wie die Wasserpumpe eines Autos eine Gleitringdichtung verwendet, um ein Austreten von Kühlmittel aus der Pumpe zu verhindern. Eine Gleitringdichtung verwendet sorgfältig bearbeitete flache Ringe aus einem haltbaren Material – wie z. B. Keramikkohle oder Siliziumkarbid –, wobei sich einer mit der Welle dreht und der andere stationär ist. Das Fördermedium bewegt sich zwischen den Dichtflächen und bildet einen Schmierfilm. Wenn die Pumpe ohne Flüssigkeit betrieben wird (Trockenlauf), führt die Reibung zu einer schnellen Erwärmung der Gleitflächen, was zum Ausfall der Dichtung führt.

Fällt eine Gleitringdichtung durch Trockenlauf aus, tritt Flüssigkeit aus der Pumpe aus. Wenn die gepumpte Flüssigkeit Wasser ist, kann dies nur eine Unannehmlichkeit sein. Bei korrosiven Flüssigkeiten kann ein Leck Menschen schaden, möglicherweise umfangreiche Schäden an der umgebenden Infrastruktur verursachen und möglicherweise eine Umgebung schaffen, in der Benutzer die Vorschriften von Aufsichtsbehörden wie OSHA nicht mehr einhalten. Darüber hinaus gibt es Überlegungen zu Ausfallzeiten und Kosten (oder Mean Time Between Failures [MTBF]), wenn eine Pumpe außer Betrieb genommen und repariert werden muss.

Richtige Baumaterialien

Es ist wichtig, die richtigen Pumpenbaumaterialien auszuwählen. Dies ist besonders kritisch, wenn korrosive Flüssigkeiten bewegt werden. Wenn Sie dies nicht tun, führt dies zu Korrosion der Komponenten, die mit der korrosiven Flüssigkeit in Berührung kommen, wie z. B. Dichtungen und O-Ringe, was sich sowohl auf die Leistung als auch auf die Lebensdauer der Pumpe auswirken kann.

Laut corrosionpedia.com ist Korrosion definiert als"die Verschlechterung und der Verlust eines Materials und seiner kritischen Eigenschaften aufgrund chemischer, elektrochemischer und anderer Reaktionen der exponierten Materialoberfläche mit der Umgebung. Korrosion von Metallen und Nichtmetallen findet aufgrund der allmählichen Wechselwirkung mit der Umwelt an der Materialoberfläche statt.“

Nun, Korrosion an sich ist normalerweise kein so großes Problem. Die geeigneten Konstruktionsmaterialien – wie Gusseisen, Bronze, Manganbronze, Nickel-Aluminium-Bronze, Stahlguss und Edelstahl – sind leicht verfügbar und in der Lage, die meisten korrosiven Flüssigkeiten sicher und effizient zu handhaben. Es ist wichtig, die verschiedenen Korrosionsarten sowie die Faktoren zu verstehen, die zur Korrosionsrate beitragen, um die geeigneten Materialien auszuwählen.

Es kann schwierig sein, ein Material auszuwählen, das Korrosion und zusätzlichen Faktoren wie Erosion und Kavitation standhält. Eine allgemeine Faustregel bei der Auswahl geeigneter Konstruktionsmaterialien besteht darin, zuerst Materialien auszuwählen, die Korrosion standhalten, und dann dasjenige mit der am besten geeigneten Beständigkeit gegen Abrieb und/oder Kavitation auszuwählen. Hier sind einige Beispiele für Korrosion, auf die Benutzer stoßen können, wenn sie eine Kreiselpumpe zum Bewegen korrosiver Flüssigkeiten verwenden.

Abrieb-Korrosion

Abrasion oder abrasiver Verschleiß ist die Entfernung von Metall, die durch die mechanische Schneid- oder Abriebwirkung von Feststoffen verursacht wird, die in einer gepumpten Flüssigkeit mitgeführt werden. Wenn die gepumpte korrosive Flüssigkeit auch abrasive Feststoffe enthält (Abrasion-Korrosion), sind oft höher legierte Materialien wie Edelstahl erforderlich, um die Leistung und Lebensdauer der Pumpe zu gewährleisten. Bei Kreiselpumpen ist das Laufrad besonders anfällig. Das Gehäuse kann dabei zwar Schaden nehmen, das größere Problem ist aber meist das Laufrad samt Verschleißringen.

Kavitation-Abrasion-Korrosion

Kavitation tritt am häufigsten bei Pumpen mit hoher Saugenergie auf und ist die Entfernung von Metall aufgrund hoher, lokalisierter Spannungen, die in der Metalloberfläche durch die Implosion von Kavitationsdampfblasen erzeugt werden. In einer abrasiven Kavitations- und korrosiven Umgebung wird das Grundmaterial abgetragen, da abrasive Partikel durch die implosive Kraft der Kavitationsblasen zur Laufradoberfläche beschleunigt werden, wodurch der Korrosionsprozess beschleunigt wird.

Wenden Sie sich an einen Fachmann

Obwohl dies kein umfassender Leitfaden zur Pumpenauswahl beim Transfer korrosiver Flüssigkeiten ist, bietet dies den Benutzern hoffentlich einen Überblick über die Herausforderungen sowie einige der kritischen Faktoren, die bei der Auswahl einer Pumpe zu berücksichtigen sind. Es gibt viel zu beachten, von der Art der zu transportierenden Flüssigkeit bis hin zur Auswahl der richtigen Pumpenbaumaterialien.

Benutzer sollten zunächst Informationen über die zu pumpende Flüssigkeit sammeln. Zweitens Informationen zu Anwendungsanforderungen und Umgebungsbedingungen sammeln. Wenden Sie sich dann an einen Pumpenfachmann, der Sie bei der Auswahl der richtigen Pumpe für die Aufgabe unter Berücksichtigung aller oben genannten Faktoren beraten kann.

Referenz: www.pumpsandsystems.com